Jak podłączyć jeden panel fotowoltaiczny

Myślisz, że podłączenie jednego panelu fotowoltaicznego to bułka z masłem? Cóż, na pierwszy rzut oka może się wydawać proste, ale diabeł tkwi w szczegółach i odpowiednich komponentach. Jak podłączyć jeden panel fotowoltaiczny? W skrócie, wymaga to panelu, odpowiedniego regulatora (kontrolera) lub mikrofalownika, okablowania i właściwego zabezpieczenia elektrycznego.

- Niezbędne komponenty do podłączenia pojedynczego panelu

- Montaż fizyczny i bezpieczne usytuowanie panelu

- Podłączenie kabli i wybór odpowiedniego urządzenia odbiorczego (np. mikrofalownika lub kontrolera ładowania)

- Kluczowe zasady bezpieczeństwa podczas instalacji

Analizując różne podejścia do zasilania małych urządzeń, system z pojedynczym panelem solarnym często przewija się jako rozwiązanie "ostatniej deski ratunku" lub opcja dla początkujących entuzjastów energii odnawialnej. Przykładowo, z danych rynkowych z połowy 2023 roku wynikało, że średni koszt zestawu dla pojedynczego panelu (ok. 400Wp), składającego się z modułu, prostego kontrolera PWM i podstawowych kabli, wahał się od 600 do 1200 PLN, podczas gdy opcja z zaawansowanym kontrolerem MPPT i zabezpieczeniami startowała od około 1000 PLN, a mikroinwerter dedykowany do pojedynczego panelu to wydatek rzędu 800-1500 PLN.

Te rozbieżności cenowe jasno wskazują, że choć idea jest prosta, dobór odpowiednich elementów ma kluczowe znaczenie nie tylko dla budżetu, ale przede wszystkim dla efektywności i bezpieczeństwa. Nie da się po prostu połączyć panelu z czymkolwiek; konieczna jest świadoma decyzja o ścieżce przepływu energii i typie obciążenia, które ma być zasilane, co bezpośrednio wpływa na listę zakupów.

Niezbędne komponenty do podłączenia pojedynczego panelu

Zaczynamy naszą podróż w świat niezależności energetycznej od zrozumienia, co właściwie musimy zgromadzić na stole, zanim zabierzemy się za połączenie pojedynczego panelu. To nie jest skomplikowana lista zakupów do dużego projektu na dachu, ale wciąż wymaga precyzji i uwagi. Wybór odpowiednich elementów przesądzi o powodzeniu, efektywności i bezpieczeństwie naszej mini-instalacji.

Zobacz także: Fotowoltaika 2025: Grzanie wody panelami słonecznymi - Poradnik Krok po Kroku

Serce zestawu to oczywiście panel fotowoltaiczny. Dla zastosowań, gdzie liczy się proste podłączenie panelu fotowoltaicznego w małej skali, często wybiera się panele o mocy w zakresie 100-400Wp. Taki panel standardowo ma wymiary około 100x170 cm dla mocy rzędu 350-400Wp i waży między 18 a 22 kg. Typowe napięcie obwodu otwartego (Voc) dla modułu monokrystalicznego w standardowych warunkach testowych (STC) wynosi około 35-45V, a prąd zwarciowy (Isc) oscyluje wokół 9-12A. Znajomość tych parametrów jest absolutnie niezbędna do dobrania reszty osprzętu.

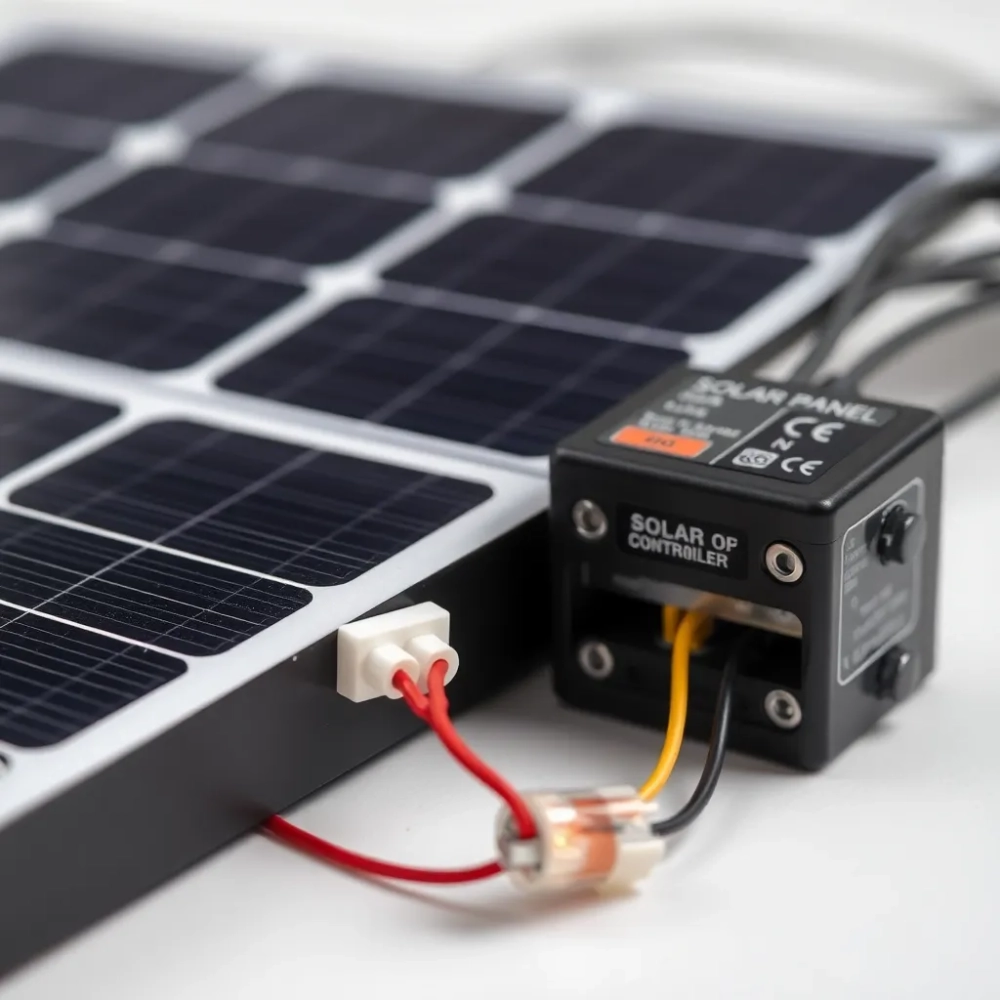

Poza samym panelem kluczowy jest sposób zarządzania wyprodukowaną energią. Tutaj wchodzimy w wybór między kontrolerem ładowania a mikroinwerterem. Jeśli celem jest ładowanie akumulatora (system off-grid), niezbędny będzie kontroler ładowania, najczęściej typu PWM lub MPPT. Kontrolery PWM są prostsze, tańsze (od ~50 PLN dla małych modeli), ale mniej wydajne, zwłaszcza przy panelach 60- lub 72-ogniwowych (napięcie panelu może być źle dopasowane do napięcia akumulatora). Kontrolery MPPT (~200-800 PLN) są droższe, ale śledzą punkt mocy maksymalnej panelu, co przekłada się na znacznie lepszą efektywność ładowania, często o 15-30% wyższą.

Alternatywą, jeśli chcemy zasilać urządzenia AC bezpośrednio z panelu i połączyć się z siecią (system on-grid, nawet jeśli tylko dla celów edukacyjnych czy zasilania pojedynczego gniazdka - choć w Polsce regulacje są restrykcyjne dla tego typu mini-instalacji), jest mikroinwerter. Urządzenie to przetwarza prąd stały (DC) z pojedynczego panelu na prąd zmienny (AC). Mikroinwertery dla pojedynczych paneli o mocy do 400W są dostępne na rynku (koszt od ~800 PLN) i stanowią wygodne rozwiązanie "podłącz i zapomnij", często minimalizujące straty związane z zacienieniem jednego modułu w większym stringu, co jednak nie ma znaczenia przy jednym panelu.

Zobacz także: Jak prawidłowo podłączyć panel fotowoltaiczny do akumulatora w 2025 roku? Poradnik krok po kroku

Niezbędnym elementem układanki są przewody i złącza. Panele fotowoltaiczne wykorzystują specjalistyczne kable DC, odporne na warunki atmosferyczne i promieniowanie UV. Najpopularniejsze złącza to MC4 (lub ich kompatybilne odpowiedniki), które zapewniają szybkie i bezpieczne połączenie. Standardowe okablowanie ma zazwyczaj przekrój 4mm² lub 6mm². Dobór odpowiedniego przekroju zależy od długości kabla i prądu płynącego w obwodzie; zbyt cienkie kable powodują znaczne straty energii i mogą stanowić zagrożenie pożarowe. Dla krótkich połączeń (~5m) panelu 400W z kontrolerem lub mikroinwerterem, 4mm² jest często wystarczające, ale dłuższe trasy (>10m) mogą wymagać 6mm² by zminimalizować spadki napięcia.

Nie zapominajmy o zabezpieczeniach. Choć dla pojedynczego panelu system może wydawać się prosty, nadal wymaga ochrony przed przetężeniem i zwarciem. Na ścieżce DC między panelem a kontrolerem/inwerterem powinny znaleźć się bezpieczniki lub wyłącznik nadprądowy DC, dobrany do maksymalnego prądu zwarciowego (Isc) panelu z odpowiednim zapasem (np. 1.25 * Isc, zaokrąglone do standardowej wartości). Na stronie AC (jeśli używamy mikroinwertera) potrzebny będzie standardowy wyłącznik nadprądowy AC. Zabezpieczenia te kosztują relatywnie niewiele (od ~20 PLN za bezpiecznik z oprawką) w stosunku do wartości panelu, ale ich brak to proszenie się o kłopoty.

Montaż fizyczny wymagać będzie stelaża lub uchwytów, które umożliwią solidne przymocowanie panelu i skierowanie go w optymalnym kierunku. Typ systemu fotowoltaicznego off-grid z jednym panelem może wymagać prostej konstrukcji na słupku, dachu altany, czy balastowej na płaskim dachu. Do tego dojdą drobne materiały montażowe: śruby, nakrętki, podkładki. Koszt podstawowego stelaża na jeden panel to zazwyczaj od 150 do 400 PLN, w zależności od materiału (aluminium vs. stal) i miejsca montażu.

Jeżeli naszym celem jest magazynowanie energii, do systemu off-grid niezbędny będzie akumulator. Dla pojedynczego panelu o mocy do 400W i kontrolera, zazwyczaj wybiera się akumulator o napięciu 12V lub 24V. Popularne są akumulatory głębokiego rozładowania AGM, żelowe lub coraz częściej LiFePO4 (fosforan litowo-żelazowy). Pojemność akumulatora (Ah) powinna być dobrana do przewidywanego zużycia energii i mocy panelu; dla panelu 400Wp, ładującego 12V akumulator, prąd ładowania w szczycie wyniesie około 30-35A (przy idealnych warunkach i MPPT). Akumulator 100Ah 12V (cena od ~500 PLN za AGM) pozwoli zgromadzić około 1.2 kWh energii, co może wystarczyć do zasilania oświetlenia LED, ładowania telefonów czy niewielkich urządzeń przez kilkanaście godzin w nocy. Baterie LiFePO4 są znacznie droższe (~1500+ PLN za 100Ah 12V), ale lżejsze, trwalsze (większa liczba cykli ładowania) i bardziej wydajne.

Czasem zapomina się o drobnych, ale ważnych akcesoriach. Termokurczki do izolacji połączeń, opaski kablowe do organizacji przewodów, puszki przyłączeniowe do bezpiecznego schowania połączeń - to detale, które wpływają na trwałość i bezpieczeństwo instalacji. Koszt tych elementów jest minimalny, ale ich obecność jest konieczna dla schludnego i bezpiecznego systemu. Podsumowując, choć to instalacja mini, wymaga przemyślanego doboru szeregu elementów.

| Komponent | Szacowany Koszt (PLN) | Przykładowe Parametry |

|---|---|---|

| Panel Fotowoltaiczny | 300 - 600 | ok. 350-400 Wp, 170x100 cm, ~20 kg |

| Kontroler Ładowania PWM | 50 - 200 | 12V/24V, do 30A prądu ładowania |

| Kontroler Ładowania MPPT | 200 - 800 | 12V/24V, do 30A prądu ładowania, wyższa sprawność |

| Mikroinwerter | 800 - 1500 | do 400 Wp mocy panelu, 230V AC wyjście |

| Kable solarne DC | 5 - 15 / metr | 4mm² lub 6mm², z wtykami MC4 |

| Akumulator (AGM/żelowy) | 500 - 1500 | 12V, 100Ah - 200Ah |

| Akumulator (LiFePO4) | 1500 - 4000 | 12V, 100Ah - 200Ah, większa trwałość |

| Konstrukcja montażowa (na 1 panel) | 150 - 400 | aluminiowa/stalowa, na dach/ziemię |

| Zabezpieczenia DC (bezpiecznik + oprawka) | 20 - 50 | do 15A / 1000V DC |

| Drobne akcesoria (złącza, opaski, puszka) | 50 - 100 | dodatkowe MC4, termokurczki itp. |

Łączny szacunkowy koszt podstawowego zestawu off-grid z jednym panelem, kontrolerem PWM i akumulatorem 12V/100Ah to około 1200-2500 PLN. Jeśli zdecydujemy się na MPPT i LiFePO4, koszty mogą wzrosnąć do 3000-6000 PLN. Zestaw z mikroinwerterem, jeśli jest legalny i sensowny w danym zastosowaniu, będzie kosztował w granicach 1300-2000 PLN, ale bez możliwości magazynowania energii. Wybór zależy od indywidualnych potrzeb, budżetu i tolerancji na ryzyko – pamiętajmy, że nie zawsze najtańsza opcja jest najlepsza w dłuższej perspektywie, zwłaszcza jeśli chodzi o kluczowe komponenty jak kontroler czy akumulator. Dobierając elementy, myślimy przyszłościowo o całej instalacji solarnej DIY.

Montaż fizyczny i bezpieczne usytuowanie panelu

Po zgromadzeniu wszystkich niezbędnych części, nadszedł moment, by przenieść naszą wizję w rzeczywistość – fizyczny montaż i bezpieczne usytuowanie panelu. Nie oszukujmy się, postawienie panelu na ziemi na chwilę to jedno, ale trwałe i bezpieczne przymocowanie go na lata to zupełnie inna bajka. Ktoś mógłby pomyśleć, że jeden panel to żadne wyzwanie, ale siła wiatru i ciężar śniegu potrafią pokazać pazurki nawet przy małych powierzchniach.

Wybór miejsca montażu to strategiczna decyzja, która determinuje ilość wyprodukowanej energii. W Polsce, optymalnym kierunkiem jest południe (180° azymutu), a kąt nachylenia względem poziomu powinien wynosić około 30-40° dla maksymalizacji rocznej produkcji. Jednakże, nawet dla jednego panelu, kluczowe jest unikanie zacienienia. Nawet niewielki cień padający na fragment panelu potrafi drastycznie obniżyć jego wydajność. Obserwacja miejsca w różnych porach dnia i roku (uwzględniając zmienną wysokość słońca i ulistnienie drzew) jest więc absolutnie niezbędna. Ustawienie panelu w kierunku południowo-zachodnim lub południowo-wschodnim pod kątem około 15° może być lepszym rozwiązaniem, jeśli pozwala to uniknąć zacienienia, kosztem niewielkiej straty w rocznej produkcji (kilka procent). Pamiętajmy, że dla celów edukacyjnych lub zasilania małych urządzeń w kamperze czy na działce, idealne ustawienie może być mniej krytyczne niż w dużej instalacji na dachu domu.

Konstrukcja montażowa musi być solidna i dopasowana do miejsca instalacji. Dla montażu na dachu skośnym stosuje się haki lub śruby dwugwintowe mocowane do krokwi, a następnie profile montażowe, do których przykręca się panel za pomocą specjalnych klem. Dla dachu płaskiego używa się konstrukcji balastowych (obciążanych bloczkami betonowymi) lub inwazyjnych (mocowanych do dachu). Montaż na ziemi może wykorzystywać gotowe stelaże z nogami, które wbija się lub zalewa betonem w gruncie, albo konstrukcje mocowane do słupków. Wybierając konstrukcję, zwróćmy uwagę na materiał – aluminium i stal nierdzewna są odporne na korozję i zapewniają długowieczność. Koszt takiej konstrukcji dla jednego panelu, jak wspomniano, wynosi zwykle 150-400 PLN, ale to inwestycja w stabilność.

Montaż panelu na wysokości, np. na dachu garażu czy altany, wymaga zachowania szczególnych środków ostrożności. Praca na drabinie lub podnośniku wiąże się z ryzykiem upadku. Zawsze pracuj w parze, używaj atestowanego sprzętu i – jeśli to możliwe – uprzęży bezpieczeństwa. Panel 400Wp waży około 20 kg i ma sporą powierzchnię, co sprawia, że jest podatny na działanie wiatru podczas montażu – łatwo go przewrócić lub stracić nad nim kontrolę. Upewnij się, że panel jest odpowiednio zabezpieczony podczas podnoszenia i przenoszenia.

Sam proces mocowania panelu do konstrukcji polega zazwyczaj na użyciu klem środkowych i końcowych, które dociskają ramę panelu do profili montażowych. W przypadku klem, kluczowe jest dociągnięcie śrub odpowiednim momentem obrotowym (specyfikacja zazwyczaj podana jest w instrukcji montażowej stelaża lub klem). Zbyt słabe dociągnięcie może spowodować przesuwanie się panelu, a zbyt mocne – uszkodzenie ramy. Standardowe profile montażowe (np. 40x40mm) są uniwersalne i pozwalają na mocowanie paneli różnych producentów. Pamiętaj o zastosowaniu odpowiednich podkładek, zwłaszcza pod śruby mocujące konstrukcję do podłoża, aby zapobiec uszkodzeniu pokrycia dachowego czy materiału konstrukcji.

Solidne zamocowanie konstrukcji do podłoża jest fundamentalne dla bezpieczeństwa. Haki dachowe do dachówki powinny być wsunięte pod drugą dachówkę od spodu i przykręcone bezpośrednio do krokwi za pomocą solidnych śrub (np. M10). W przypadku blachodachówki stosuje się śruby dwugwintowe z odpowiednimi uszczelkami. Na dachu płaskim, balast musi być odpowiednio ciężki, by konstrukcja wytrzymała porywy wiatru; dla typowej strefy wiatrowej w Polsce, balast dla panelu 400Wp nachylonego pod kątem 30° może wynosić nawet 150-250 kg na panel, w zależności od wysokości budynku i konkretnej lokalizacji. Jeśli stelaż ma być mocowany do gruntu, użyj betonowych bloków lub długich śrub gruntowych, aby zapewnić stabilność, zwłaszcza na wietrznych obszarach. Montaż na balustradzie balkonu czy fasadzie wymaga użycia specjalnych uchwytów dedykowanych do tego celu, zapewniających nie tylko wytrzymałość, ale i estetykę.

Estetyka montażu również ma znaczenie, nawet jeśli to tylko pojedynczy moduł ogniwa. Dbaj o to, by konstrukcja była pozioma, a panel prosty i równoległy do linii budynku (o ile to możliwe bez utraty optymalnego kąta i kierunku). Wszystkie kable prowadź w sposób uporządkowany i zabezpieczony przed uszkodzeniami mechanicznymi oraz działaniem zwierząt. Użyj opasek kablowych i korytek ochronnych. Estetyka to nie tylko wygląd, to także ułatwienie przyszłych inspekcji i konserwacji.

Pamiętaj, że nieprzemyślany montaż fizyczny może prowadzić do uszkodzenia panelu (np. przez niewłaściwe klemowanie ramy, pęknięcie szkła od naprężeń), uszkodzenia budynku (przecieki, naruszenie konstrukcji nośnej), a nawet zagrożenia dla zdrowia i życia ludzi i zwierząt. Wybierając miejsce i metodę montażu, kieruj się zdrowym rozsądkiem i wytycznymi producenta konstrukcji oraz panelu. Bezpieczeństwo to podstawa w każdym projekcie DIY, a w przypadku pracy na wysokości czy z elektrycznością nabiera szczególnego znaczenia. Jeśli masz jakiekolwiek wątpliwości, zasięgnij porady specjalisty.

Kończąc wątek fizycznego montażu, warto podkreślić, że nawet tak mały element jak pojedynczy panel może stać się źródłem problemów, jeśli nie zostanie solidnie i bezpiecznie zamocowany. Siły natury bywają bezlitosne, a brak odpowiedniego przygotowania konstrukcji montażowej to jak budowanie zamku na piasku. Sprawdź dwukrotnie, dokręć raz, ale solidnie, upewnij się, że wybrane miejsce jest optymalne i pozbawione uciążliwego cienia, a Twoja mini-elektrownia posłuży Ci przez długie lata.

Podłączenie kabli i wybór odpowiedniego urządzenia odbiorczego (np. mikrofalownika lub kontrolera ładowania)

Ok, masz już panel solidnie zamontowany, lśni w słońcu gotów do pracy, masz też w ręku kable i wybrane urządzenie odbiorcze – kontroler ładowania lub mikroinwerter. Nadszedł decydujący moment na bezpieczne łączenie przewodów. To etap, który wymaga precyzji, znajomości elektryki i bezwzględnego przestrzegania zasad bezpieczeństwa. Ktoś kiedyś mądrze powiedział, że prąd nie boli, ale jego skutki mogą być opłakane, a nawet śmiertelne.

Podstawą jest zrozumienie polaryzacji. Kable wychodzące z panelu fotowoltaicznego to prąd stały (DC). Panel posiada złącza męskie (+) i żeńskie (-), a kable, które do nich podłączamy, muszą być odpowiednio sparowane – plus do plusa, minus do minusa. Odwrócenie polaryzacji może uszkodzić kontroler ładowania lub mikroinwerter, a w najlepszym wypadku po prostu nie zadziała. Zawsze, ale to absolutnie zawsze, przed podłączeniem jakiegokolwiek urządzenia do panelu, sprawdź polaryzację multimetrem. Ustaw multimetr na pomiar napięcia DC w zakresie przewyższającym Voc panelu (np. 200V DC dla panelu 40V). Czerwony przewód multimetru do złącza (+), czarny do złącza (-). Multimetr powinien wskazać wartość dodatnią (bliską Voc panelu) – to znaczy, że polaryzacja jest poprawna. Jeśli wskazuje wartość ujemną (np. -40V), przewody panelu zostały omyłkowo połączone w niewłaściwy sposób ze złączami MC4 na przedłużaczu lub fabrycznie oznaczony przewód (+) nie jest przewodem (+).

Okablowanie DC między panelem a kontrolerem/mikroinwerterem musi być odpowiednie do warunków zewnętrznych – odporne na UV, wodę i temperaturę. Standardem są specjalne kable solarne o podwójnej izolacji. Jak już wspomnieliśmy, dla typowego panelu 400Wp i prądu Impp rzędu 10-12A, minimalny przekrój kabla to 4mm². Przy dłuższych dystansach (ponad 10-15 metrów w jedną stronę), straty napięcia mogą stać się znaczące i lepiej zastosować kable o przekroju 6mm², nawet jeśli prąd na to nie wskazuje. Spadek napięcia nie powinien przekraczać 1-2% napięcia Vmp panelu. Zbyt duże spadki napięcia oznaczają mniej energii docierającej do urządzenia odbiorczego, co przekłada się na niższą efektywność całego systemu. Przy prądzie 12A, kabel 4mm² ma opór około 4.6 Ω na km; na dystansie 10m (tam i z powrotem = 20m) opór wynosi ~0.092 Ω, co przy 12A daje spadek napięcia ok. 1.1V. Przy Vmp panelu ~34V, to już ponad 3% spadku - zdecydowanie za dużo! Kabel 6mm² (opór ~3.1 Ω/km) na tym samym dystansie da spadek ok. 0.7V, czyli ok. 2% - wciąż sporo, ale lepszy wynik. Morał? Skalkuluj długość kabla i dobierz przekrój! Czasem oszczędność na kablu kosztuje utratę cennym Watów każdego dnia.

Połączenie kabli z panelu do kontrolera ładowania lub mikroinwertera powinno odbywać się przy odłączonych źródłach energii. Co to znaczy w kontekście pojedynczego panelu? Zasłoń panel szczelną, nieprzezroczystą plandeką lub kocem, aby przestał produkować energię (napięcie Voc i prąd Isc spadną do zera, choć panel nadal będzie 'pod napięciem', nawet jeśli zerowym w praktyce). Następnie podłącz kable (+) i (-) do odpowiednich zacisków w kontrolerze ładowania. Kolejność ma znaczenie, zwłaszcza przy kontrolerach PWM. Zwykle najpierw podłącza się akumulator (jeśli jest), potem panel, a na końcu obciążenie (np. oświetlenie). Kontroler ładowania potrzebuje znać napięcie akumulatora, aby rozpocząć poprawną pracę. Niepodłączenie akumulatora przed panelem w prostych kontrolerach może je uszkodzić. W przypadku mikroinwertera podłącza się najpierw kabel DC z panelu, a następnie podłącza mikroinwerter do sieci AC (lub obciążenia AC, zależnie od typu mikroinwertera). Używaj odpowiednich narzędzi do zarabiania złącz MC4 (praski do zaciskania pinów, klucze do dokręcania złączek); luźne połączenia MC4 to częsta przyczyna awarii i przegrzewania.

Wybór urządzenia odbiorczego zależy, jak już wspomniano, od celu. Kontroler ładowania MPPT jest optymalnym wyborem dla systemu off-grid z akumulatorem. Współpracuje z akumulatorami 12V, 24V, a czasem nawet 48V. Kontroler zarządza procesem ładowania, chroniąc akumulator przed przeładowaniem, głębokim rozładowaniem i odwrotną polaryzacją. Posiada też wyjście na obciążenie (często 12V lub 24V), które odłącza odbiorniki, gdy napięcie akumulatora spadnie poniżej bezpiecznego poziomu. Ustawia się w nim typ akumulatora (AGM, żelowy, LiFePO4) i parametry ładowania. Jego maksymalny prąd ładowania musi być większy niż maksymalny prąd pracy (Impp) panelu w standardowych warunkach, z zapasem. Dla panelu 400Wp (Impp ~11.5A), kontroler 20A jest absolutnym minimum, lepiej 30A. Cena MPPT o mocy 30A to około 300-600 PLN.

Mikroinwerter, często wspominany w kontekście instalacji z wieloma panelami i optymalizacją produkcji każdego z nich ("...w instalacjach niskonapięciowych, w których każdy moduł wyposażony jest w osobny falownik."), jest alternatywą dla pojedynczego panelu, jeśli celem jest produkcja prądu zmiennego i ewentualne podłączenie do sieci. Mikroinwertery dla pojedynczych paneli o mocy 300-400W kosztują około 800-1500 PLN. Są proste w montażu ("plug & play" do sieci domowej, choć wymaga to oczywiście wiedzy i zasad bezpieczeństwa!), ale nie oferują możliwości magazynowania energii bez dodatkowych komponentów. Są idealne tam, gdzie cała produkowana energia ma być zużywana na bieżąco, np. do zasilania konkretnego urządzenia AC w słoneczne dni. Pamiętaj jednak, że podłączenie panelu fotowoltaicznego do sieci bez zgłoszenia i zabezpieczeń to nielegalne i niebezpieczne działanie w wielu krajach, w tym w Polsce.

Podczas podłączania kabli do zacisków w kontrolerze, upewnij się, że są one dobrze odizolowane na całej długości poza gołym końcem wchodzącym w zacisk. Odsłonięty kabel powinien być wystarczająco długi, aby cały goły przewodnik znalazł się pod śrubą zacisku, ale nie na tyle długi, aby istniało ryzyko zwarcia między sąsiednimi zaciskami. Standardowa długość izolacji do usunięcia to zwykle 6-8mm. Używaj solidnych, dedykowanych śrubokrętów. Nie stosuj nadmiernej siły, ale upewnij się, że zaciski są dociągnięte mocno – luźne połączenia to, znów, przepis na przegrzewanie i pożar.

System DC powinien być wyposażony w bezpieczniki. Na przewodzie PLUS (+) między panelem a kontrolerem/mikroinwerterem powinien być umieszczony bezpiecznik DC o prądzie nominalnym nieco wyższym niż Impp panelu (np. 15A lub 20A dla panelu 400Wp). Między akumulatorem a kontrolerem ładowania również powinien być bezpiecznik DC dobrany do maksymalnego prądu kontrolera (np. 30A dla kontrolera 30A). W przypadku mikroinwertera podłączonego do sieci, na jego wyjściu AC powinien znaleźć się standardowy wyłącznik nadprądowy (np. 6A typu B). Stosuj dedykowane oprawki na bezpieczniki DC i obudowy na wyłączniki AC. Koszt takiego zestawu zabezpieczeń to kilkadziesiąt złotych, co stanowi niewielki procent całkowitych kosztów, ale bez niego cała instalacja fotowoltaiczna off-grid jest jak jazda samochodem bez pasów – na krótką metę może ujść na sucho, na dłuższą to proszenie się o wypadek.

Praca z prądem, nawet tym niskim z panelu, wymaga skupienia i ostrożności. Zawsze pracuj przy odłączonych lub zabezpieczonych źródłach energii (zasłonięty panel, odłączony akumulator). Sprawdź wszystkie połączenia dwukrotnie przed załączeniem systemu. Jeśli masz jakiekolwiek wątpliwości co do swoich umiejętności lub poprawności połączeń, zasięgnij porady elektryka z uprawnieniami do instalacji fotowoltaicznych. Pamiętaj, że choć jeden panel to mały krok, wciąż jest to element produkujący prąd elektryczny, który może być niebezpieczny.

Kluczowe zasady bezpieczeństwa podczas instalacji

Choć instalacja pojedynczego panelu fotowoltaicznego wydaje się małym projektem, absolutnie nie można bagatelizować zasad bezpieczeństwa. Wystarczy chwila nieuwagi, a napięcie czy prąd elektryczny mogą stać się poważnym zagrożeniem. To nie jest żart; praca z elektrycznością i na wysokościach wymaga szacunku i ostrożności. Jeśli usłyszałeś kiedyś: "eeee tam, jeden panel, co może się stać?", to wiedz, że usłyszałeś głos ignorancji. Możliwe są: porażenie prądem, upadek z wysokości, urazy mechaniczne, a nawet pożar. Kluczem do sukcesu i zdrowia jest odpowiednie uziemienie i przestrzeganie procedur.

Przede wszystkim, zawsze upewnij się, że panel jest odłączony od reszty systemu lub nie wytwarza prądu podczas pracy z okablowaniem. Zasłonięcie panelu grubym materiałem jest skutecznym sposobem na zatrzymanie produkcji energii. Napięcie Voc pojedynczego panelu (ok. 40V) może nie być śmiertelne dla dorosłego człowieka przy jednorazowym dotknięciu, ale prąd zwarciowy (Isc, np. 12A) jest wystarczająco wysoki, by spowodować nieprzyjemne kopnięcie, skurcze mięśni czy oparzenia. Natomiast łączenie szeregowe wielu paneli sumuje napięcia, tworząc śmiertelnie niebezpieczne stringi DC (np. 400-800V DC). Chociaż w naszym przypadku mamy tylko jeden panel, nawyki bezpiecznej pracy z DC należy wyrobić od razu. Zawsze pracuj w rękawicach dielektrycznych, zwłaszcza jeśli kable mogą być pod napięciem. Używaj narzędzi z izolowanymi rękojeściami.

Praca na wysokości to kolejne poważne ryzyko. Czy to na dachu, czy na drabinie, czy na rusztowaniu – upadek może mieć tragiczne konsekwencje. Zawsze stosuj stabilne drabiny z odpowiednimi certyfikatami. Upewnij się, że drabina jest ustawiona na twardym, równym podłożu pod odpowiednim kątem (ok. 75°). Pracuj w parze z drugą osobą, która asekuruje drabinę i pomaga w podnoszeniu ciężkich elementów, takich jak panel. Jeśli praca odbywa się na dachu skośnym, użyj uprzęży bezpieczeństwa przymocowanej do stabilnego punktu kotwiczącego. Pamiętaj, że wilgotna powierzchnia dachu lub luźne dachówki stanowią dodatkowe zagrożenie.

Panele fotowoltaiczne, mimo solidnej konstrukcji, są dość kruche. Szkło jest podatne na stłuczenie, zwłaszcza narożniki i krawędzie. Ramę można łatwo wygiąć, jeśli panel nie jest podnoszony lub przenoszony równomiernie. Ostrożne obchodzenie się z panelem podczas montażu jest kluczowe, aby uniknąć pęknięć (często niewidocznych gołym okiem mikropęknięć ogniw, które mogą prowadzić do awarii panelu w przyszłości) czy uszkodzeń ramy. Nigdy nie stawiaj panelu na ramie ani nie obciążaj go punktowo. Panel przenosi się chwytając za dłuższe krawędzie lub używając specjalnych chwytaków.

Zabezpieczenie systemu przed prądami zwarciowymi i przetężeniowymi jest obligatoryjne. Omówione wcześniej bezpieczniki DC po stronie paneli i akumulatora oraz wyłącznik AC po stronie mikroinwertera są podstawą. Pamiętaj o doborze bezpieczników o właściwym prądzie nominalnym i napięciu znamionowym, dostosowanym do parametrów systemu DC i AC. Nie stosuj bezpieczników samochodowych czy domowych AC w obwodach DC – nie zapewniają one odpowiedniej ochrony i mogą nie zadziałać poprawnie przy wyższych napięciach DC.

Ważną kwestią jest również uziemienie konstrukcji montażowej i ramy panelu. Choć ramy paneli są wykonane z anodowanego aluminium, które jest materiałem przewodzącym, same panele są urządzeniami klasy II (podwójna izolacja), co w teorii zwalnia je z obowiązku uziemienia ramy. Jednak większość norm i doświadczenie podpowiada, że uziemienie ramy panelu oraz metalowej konstrukcji montażowej zapewnia dodatkową ochronę przed porażeniem w przypadku uszkodzenia izolacji lub wyładowania atmosferycznego. Konstrukcję i ramę paneli łączy się przewodem uziemiającym (np. 6mm² zielono-żółty) z głównym uziemieniem budynku. Koszt takiego przewodu i niezbędnych złączek uziemiających (np. klem do profili, śrub uziemiających do panelu) to niewielki wydatek, rzędu kilkudziesięciu złotych, który znacząco podnosi poziom bezpieczeństwa całej instalacji. Zawsze uziemiaj metalowe części, do których masz fizyczny dostęp.

Warunki atmosferyczne potrafią pokrzyżować plany. Nigdy nie pracuj na zewnątrz podczas burzy, silnego wiatru, opadów deszczu czy śniegu. Mokre powierzchnie zwiększają ryzyko poślizgnięcia i upadku, a wyładowania atmosferyczne stanowią bezpośrednie zagrożenie, nawet jeśli instalacja ma ochronę przeciwprzepięciową (co przy jednym panelu często się pomija, choć nie powinno). Silny wiatr utrudnia manipulowanie panelem na wysokości.

Narzędzia powinny być w dobrym stanie technicznym i odpowiednie do wykonywanej pracy. Zniszczone izolacje przewodów narzędzi elektrycznych, tępe noże do ściągania izolacji czy wygięte śrubokręty mogą spowodować uszkodzenie kabli lub skaleczenia. Upewnij się, że masz wszystkie niezbędne narzędzia przed rozpoczęciem pracy i trzymaj je w bezpiecznym miejscu podczas montażu na wysokości, aby nie spadły.

Podsumowując, nawet przy „małej” instalacji solarniej z pojedynczym panelem, bezwzględne przestrzeganie zasad bezpieczeństwa jest absolutnie kluczowe. Nie improwizuj, nie pośpieszaj się i zawsze myśl o potencjalnych zagrożeniach. Energia słoneczna jest darmowa i czysta, ale proces jej pozyskiwania wymaga wiedzy i odpowiedzialności. Zanim zaczniesz, zastanów się: czy masz odpowiednie narzędzia, czy wiesz, jak sprawdzić polaryzację, czy potrafisz bezpiecznie pracować na wysokości? Jeśli na którekolwiek pytanie odpowiedź brzmi "nie" lub "nie jestem pewien", rozważ zatrudnienie specjalisty lub przynajmniej zasięgnięcie szczegółowej porady. Twoje zdrowie i bezpieczeństwo są bezcenne.

Praca przy instalacjach elektrycznych i na wysokościach to nie miejsce na brawurę czy eksperymenty "na czuja". Procedury bezpieczeństwa zostały opracowane na podstawie bolesnych doświadczeń i są po to, by chronić Ciebie i Twoje otoczenie. Niech Twoje pierwsze podłączenie panelu fotowoltaicznego do systemu będzie nie tylko udane i wydajne, ale przede wszystkim w 100% bezpieczne. Podchodząc do tego z należytym szacunkiem i przygotowaniem, minimalizujesz ryzyko do akceptowalnego poziomu.