Jak podłączyć optymalizator do paneli PV – przewodnik 2025

Decyzja o podłączeniu optymalizatora do paneli fotowoltaicznych często sprowadza się do trzech dylematów: czy montować optymalizator na każdym panelu czy tylko tam, gdzie występuje zacienienie; jak dobrać model kompatybilny z inwerterem; oraz jak wykonać połączenia MC4 i testy tak, żeby było bezpiecznie i trwałe. Ten artykuł odpowiada na te pytania praktycznie i szczegółowo — od planu rozmieszczenia, przez komplet narzędzi, po procedury testowe i integrację z monitoringiem. Podaję konkretne liczby dotyczące kosztów, czasów montażu i spodziewanych wzrostów produkcji energii, aby łatwiej porównać korzyści i koszty podczas podejmowania decyzji o modernizacji instalacji.

- Planowanie rozmieszczenia optymalizatorów na każdym panelu

- Wybór kompatybilnego optymalizatora z inwerterem

- Przygotowanie narzędzi i środowiska montażu

- Montaż mechaniczny optymalizatora na panelu

- Połączenia elektryczne i testy obwodu MC4

- Integracja z inwerterem i monitoring online

- Jak podłączyć optymalizator do paneli fotowoltaicznych

Poniżej przedstawiam zwięzłą analizę kosztów i efektów dla trzech typowych scenariuszy instalacji z optymalizatorami, z wyszczególnieniem liczby paneli, wydatków na sprzęt i robociznę oraz przybliżonym przyrostem energii i szacunkowym czasem zwrotu inwestycji.

| Scenariusz | Liczba paneli | Optymalizatory (szt.) | Cena optymalizatora (PLN/szt.) | Koszt optymalizatorów (PLN) | Materiały dodatkowe (PLN) | Robocizna (h) | Koszt robocizny (PLN) | Szac. roczny przyrost produkcji (kWh) | Szac. czas zwrotu (lata) |

|---|---|---|---|---|---|---|---|---|---|

| Mała instalacja – dach prosty, niewielkie zacienienie | 4 | 4 | 700 | 2 800 | 248 | 3 | 360 | ~112 | ~36 (zakres 12–40 w zależności od stopnia zacienienia) |

| Średnia instalacja – kilka orientacji, umiarkowane zacienienie | 10 | 10 | 700 | 7 000 | 620 | 7.5 | 900 | ~350 | ~29 (zakres 10–30) |

| Duża instalacja – złożony dach, znaczące zacienienie | 20 | 20 | 700 | 14 000 | 1 240 | 15 | 1 800 | ~840 | ~24 (zakres 8–20) |

Wyliczenia opierają się na przyjętych założeniach: cena jednego optymalizatora 700 PLN, koszty materiałów dodatkowych ~62 PLN na panel (złącza MC4, krótkie odcinki kabla, opaski), stawka robocizny 120 PLN/godz., oraz przybliżona produkcja 1 kWh rocznie na 1 Wp z korektami zależnymi od lokalizacji. Szacunkowe czasy zwrotu są bardzo wrażliwe na stopień zacienienia, cenę energii oraz dotychczasową sprawność instalacji: w scenariuszach z silnym i zmiennym zacienieniem optymalizatory często zwracają się znacznie szybciej, w instalacjach bez zacienienia korzyść finansowa może być minimalna.

Planowanie rozmieszczenia optymalizatorów na każdym panelu

Najważniejsze: optymalizatory najlepiej przypisać do tych paneli, które mogą działać w innych warunkach niż reszta łańcucha, czyli tam, gdzie występuje zacienienie, zanieczyszczenia lub różne orientacje. Jeśli panel na dachu jest narażony na cień od komina, rynny czy drzewa nawet przez kilka godzin dziennie, to umieszczenie optymalizatora na tym konkretnym module zwykle przyniesie proporcjonalny wzrost wydajności całej instalacji. W praktyce oznacza to planowanie rozmieszczenia na etapie projektu instalacji — rysunek dachu z zaznaczonymi źródłami cienia oraz symulacja produkcji przed i po zastosowaniu optymalizatorów pomaga określić priorytety.

Zobacz także: Fotowoltaika 50 kW: Ile paneli potrzebujesz w 2025?

Przy mapowaniu dachu zwróć uwagę na sezonowe i godzinowe wzorce zacienienia: cień poranny może wpływać na inne panele niż cień popołudniowy, a cień w kluczowych godzinach produkcji (10:00–15:00) ma większe znaczenie niż wczesny świt. Warto robić zdjęcia dachu o różnych porach i – jeżeli to możliwe – krótkie pomiary napięć na łańcuchach w ciągu dnia, by zobaczyć, które segmenty tracą najwięcej ze względu na zmienne warunki. Plan rozmieszczenia powinien uwzględniać też orientację, nachylenie i ewentualne przesunięcia paneli względem siebie, bo optymalizator nie rekompensuje błędów montażowych.

Decyzja o montażu optymalizatorów na każdym panelu albo tylko na wybranych powinna uwzględniać ekonomię skali: jeśli tylko 1–2 panele są zacienione, sensowne może być instalowanie optymalizatorów tylko tam, co obniża koszt początkowy i skraca czas pracy instalatorów. Jeśli natomiast system ma wiele różnych orientacji, segmentów z częściowym zacienieniem lub planujesz monitoring na poziomie modułu, montaż optymalizatora przy każdym panelu ułatwia diagnostykę i maksymalizuje wydajność niezależnie od warunków. Z naszej analizy wynika, że najwięcej korzyści daje się osiągnąć tam, gdzie zacienienie jest nieregularne i miejscowe.

Praktyczne zasady do zastosowania podczas planowania rozmieszczenia są proste i policzalne: zidentyfikuj panele, które tracą >5–10% produkcji w porównaniu z resztą łańcucha — na nich optymalizator ma największe uzasadnienie; grupuj panele w łańcuchy o podobnej ekspozycji i nachyleniu; zaplanuj trasę kabli i punkty dostępu dla monitoringu, żeby nie tworzyć niepotrzebnych odciążających pętli i zbyt długich połączeń MC4. Te reguły pozwolą zoptymalizować liczbę optymalizatorów i koszty instalacji.

Zobacz także: Fotowoltaika 8 kW: Ile paneli w 2025?

Wybór kompatybilnego optymalizatora z inwerterem

Kluczowe: przed zakupem sprawdź pełną listę kompatybilności i protokołów komunikacyjnych inwertera, ponieważ optymalizator musi „rozmawiać” z urządzeniem centralnym — to gwarantuje poprawne przesyłanie danych i bezpieczeństwo. Zwróć uwagę na parametry elektryczne: zakres napięcia wejściowego optymalizatora (Voc i Vmp modułu), maksymalny prąd wejściowy, oraz maksymalne napięcie łańcucha obsługiwane przez inwerter. Dodatkowo ważne są cechy mechaniczne i środowiskowe: stopień ochrony obudowy (IP), zakres temperatur pracy oraz sposób montażu, bo te cechy wpływają na niezawodność pracującej przy panelu elektroniki.

W praktyce porównuj karty katalogowe: podstawowa lista kontrolna powinna obejmować maksymalne Voc modułu, maksymalny prąd wejściowy optymalizatora, dopuszczalne warunki pracy (−40°C do +85°C typowo) i wymagany sposób komunikacji (np. komunikacja po przewodzie zasilającym lub oddzielny przewód komunikacyjny). Równie istotna jest kompatybilność z protokołem monitoringu — nie wszystkie inwertery przyjmują dane z każdego optymalizatora. Dlatego przed zakupem rekomenduję spisać model inwertera i poprosić o specyfikację komunikacji w dokumentacji technicznej, a następnie dopasować optymalizator zgodny z tym protokołem.

Warto też zwrócić uwagę na parametry mechaniczne i gwarancję: optymalizatory ważą zwykle 0,2–0,6 kg i mają wymiary rzędu kilkunastu centymetrów (np. 120×90×25 mm), co decyduje o sposobie ich montażu na ramie modułu; komplety montażowe i sposób prowadzenia kabli mogą się różnić między modelami, warto więc przewidzieć miejsce do montażu oraz zapas długości przewodów. Gwarancja na optymalizatory rzadko jest krótsza niż 10 lat i często porównywalna do okresu gwarancji paneli, co ma wpływ na decyzję inwestycyjną.

Jeżeli nie masz pewności co do kompatybilności, przygotuj proste zestawienie parametrów i sprawdź trzy kluczowe wartości: czy Voc modułu mieści się w zakresie pracy optymalizatora, czy optymalizator obsłuży prąd krótko‑obwodowy panelu oraz czy inwerter potwierdza obsługę danego typu komunikacji. Taka kontrola pozwala uniknąć sytuacji, w której system technicznie działa, lecz nie zapewnia pełnego monitoringu i funkcji bezpieczeństwa, które są istotną częścią korzyści z optymalizatorów.

Przygotowanie narzędzi i środowiska montażu

Najważniejsze narzędzia to: multimetr, krympownica do końcówek MC4, szczypce do ściągania izolacji, klucze dynamometryczne, izolowane śrubokręty i tester ciągłości oraz izolacji. Dobre przygotowanie wpływa na szybkość montażu i pewność połączeń, dlatego warto mieć pod ręką zapasowe złącza MC4, kilka opasek zaciskowych UV, rurki termokurczliwe i akcesoria montażowe. Przygotowanie miejsca pracy obejmuje też zabezpieczenie przeciw upadkom, ułożenie narzędzi tak, by nie spadały z dachu, i organizację kabli tak, żeby każdy panel miał łatwe dojście do optymalizatora oraz do najbliższego punktu połączeń.

Przed rozpoczęciem pracy należy wyłączyć inwerter i zgodnie z instrukcją producenta odłączyć napięcie DC, a jeśli instalacja ma baterie, odseparować je tak, aby żadne źródło nie podawało prądu w trakcie instalacji. Upewnij się, że na miejscu są środki ochrony osobistej: rękawice izolacyjne, okulary ochronne, hełm i pas chroniący przed upadkiem, a także drugi członek ekipy lub osoba informująca o stanie pracy. Praca na dachu w niekorzystnych warunkach atmosferycznych — deszcz, silny wiatr, oblodzenie — znacząco zwiększa ryzyko i powinna być odłożona.

Orientacyjne ceny narzędzi (PLN): multimetr 150–600, krympownica MC4 120–450, klucz dynamometryczny 180–450, tester izolacji (megger) 400–1 800. Jeśli wykonujesz montaż samodzielnie i planujesz kilkanaście instalacji w przyszłości, inwestycja w dobre narzędzia zwraca się szybko, ale jeśli to jednorazowy projekt, sensowne może być wypożyczenie lub skorzystanie z usług wykonawcy, zwłaszcza ze względu na umiejętności wymagane do prawidłowego krympowania i testowania połączeń.

Przygotuj również listę materiałów według planu rozmieszczenia: liczba optymalizatorów, zestawy złączy MC4 (zapas 10–20% względem planu), długości przewodów (z zapasem 10–20%), kołnierze i opaski montażowe oraz ewentualne korytka kablowe. Dobre zaplanowanie takich szczegółów oszczędza czas montażu i redukuje ryzyko powrotów na dach po drobne elementy, co zwiększa koszty i przedłuża prace.

Montaż mechaniczny optymalizatora na panelu

Na wstępie kluczowe jest określenie miejsca montażu: optymalizator powinien być umieszczony wzdłuż górnej lub dolnej krawędzi ramy panelu, w miejscu umożliwiającym odprowadzanie ciepła i łatwy dostęp do złącz, bez zasłaniania powierzchni generującej energię. Unikaj montowania na samej środkowej części tylnej strony modułu, gdzie może być największe nagromadzenie ciepła oraz gdzie są oznaczenia producenta; trzymaj się instrukcji montażowych optymalizatora i producenta panela. Z reguły dostarczone są taśmy montażowe lub uchwyty; stosuj je dokładnie i nie kombinuj z improwizowanynymi rozwiązaniami, które mogą prowadzić do uszkodzeń mechanicznych i utraty gwarancji.

Proces montażu mechanicznego zwykle przebiega według tych kroków: wyczyść powierzchnię ramy i tylnej części modułu; osusz i odtłuść miejsce montażu; przyłóż uchwyt lub podkładkę klejącą dostarczoną z optymalizatorem; zamocuj śruby lub klipsy zgodnie z instrukcją, stosując podane momenty dokręcania elementów. Dokręcanie śrub powinno być umiarkowane — nadmierny moment może odkształcić ramę, a zbyt luźne mocowanie grozi odczepieniem podczas silnego wiatru. Zastosuj rurkę termokurczliwą i uszczelki tam, gdzie przewody przechodzą w strefę narażoną na wilgoć.

Przy prowadzeniu kabli pamiętaj o zabezpieczeniu miejsc, gdzie przewód styka się z ramą: używaj osłonek i opasek, a przewody nie powinny być naciągnięte ani załamane pod ostrym kątem — zostaw około 5–10 cm luzu na rozszerzalność termiczną i ruch panelu. Montaż opasek co 30–40 cm to dobra praktyka; unikaj jednocześnie zbyt wielu opasek, które mogą gromadzić brud i skracać życie przewodu. Zamykaj i układaj przewody tak, żeby były chronione przed promieniowaniem UV oraz drobnymi gryzoniami.

Po zamocowaniu mechaniczny sprawdź ponownie połączenia montażowe: czy optymalizator siedzi równo i stabilnie, czy kable nie trą o krawędź, czy elementy nie generują naprężeń. Ważne jest, by w tej fazie wykonać wizualną kontrolę każdej jednostki — luźne elementy, ślady zadrapań czy pęknięcia obudowy mogą oznaczać konieczność wymiany urządzenia przed podłączeniem elektrycznym. Dobre praktyki mechaniczne zmniejszają liczbę awarii i ułatwiają późniejszą diagnostykę pracy systemu.

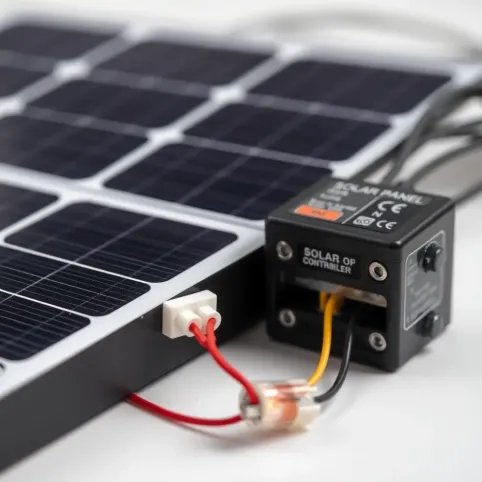

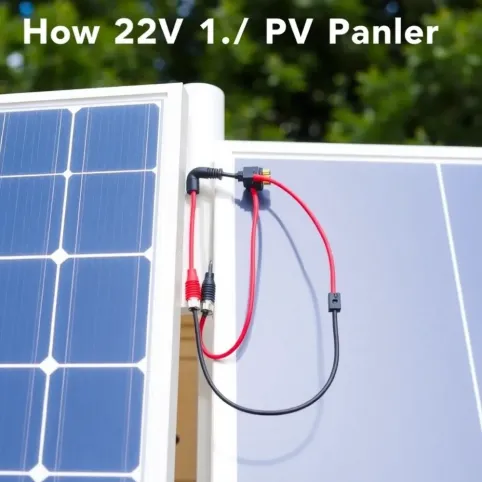

Połączenia elektryczne i testy obwodu MC4

Podstawowe: połączenia muszą być wykonane poprawnie pod względem polaryzacji i szczelności, z użyciem oryginalnych lub zatwierdzonych złączy MC4, oraz muszą przejść testy napięcia, izolacji i ciągłości. Przed zaciśnięciem złączy sprawdź przekrój przewodów (zwykle 4 mm² lub 6 mm² dla wielu instalacji domowych w zależności od prądu i długości) i dopasuj końcówki do rozmiaru żyły. Krytyczny jest właściwy docisk końcówek na przewodach — niedokręcony styk zwiększa rezystancję połączenia, podnosi temperaturę i może prowadzić do uszkodzeń oraz spadków mocy.

Lista kontrolna połączeń i testów

- Wyłączyć inwerter i potwierdzić brak napięcia DC.

- Sprawdzić polaryzację i poprawność dopasowania złącz MC4.

- Wykonać pomiar Voc każdego modułu i pomiar prądu zwarciowego (Isc) jeśli to możliwe.

- Test izolacji (megger) między przewodami DC a masą instalacji — wartości wg lokalnych norm (zwykle >1 MΩ).

- Zaciśnięcie i sprawdzenie momentu śrub w złączach MC4 zgodnie z instrukcją (zwykle 2,5–3,5 N·m, sprawdź producenta złącza).

Przy badaniu obwodu MC4 istotne jest kolejność: najpierw sprawdź wizualnie poprawność zaciśnięć i czy uszczelnienia są na miejscu, potem wykonaj pomiary napięcia i izolacji, a na końcu połącz łańcuchy i włącz inwerter w trybie testowym. W trakcie kontroli zwróć uwagę na różnicę napięć między modułami — moduł z uszkodzonym połączeniem lub niepoprawnie dokręconym MC4 zwykle pokaże obniżone Vmp/Voc lub niestabilny prąd. Pomiary warto dokumentować: zdjęcia, wartości i czas — ułatwia to ewentualną reklamację lub diagnostykę w przyszłości.

Jeżeli zastosujesz taśmę termokurczliwą i dodatkowe zabezpieczenia anty-UV wokół złącz, przedłużysz trwałość połączeń. Zwróć szczególną uwagę na miejsca klejenia i rur termokurczliwych: nie powinny one blokować odprowadzania ciepła z obudowy optymalizatora. Na koniec wykonaj pomiary po włączeniu inwertera: sprawdź czy każdy optymalizator jest rozpoznawany przez system monitoringu i czy wartości napięć i prądów mieszczą się w spodziewanych zakresach.

Integracja z inwerterem i monitoring online

Najważniejsze: poprawna integracja to parowanie optymalizatorów z inwerterem i aktywacja monitoringu na poziomie modułu, co umożliwia identyfikację niedomagań i optymalizację wydajności instalacji. Proces parowania jest zależny od producenta inwertera i optymalizatora — może być wykonywany przez automatyczne wykrywanie w czasie uruchomienia, ręczne przypisywanie identyfikatorów urządzeń lub przez aplikację serwisową. Przed podłączeniem do sieci upewnij się, że masz dostęp do panelu inwertera lub konta monitoringu online i że znasz dane logowania oraz numer instalacji, jeśli są wymagane do rejestracji urządzeń.

Integracja składa się zwykle z kilku etapów: podłącz fizycznie przewody komunikacyjne lub skorzystaj z komunikacji po przewodzie zasilającym, uruchom inwerter w trybie parowania, zweryfikuj listę wykrytych optymalizatorów, przypisz je do konkretnych pozycji instalacji w interfejsie. Po sparowaniu system powinien zacząć raportować podstawowe parametry: napięcie i prąd modułu, aktualne i skumulowane kWh, stan urządzenia i ewentualne błędy. Wielu inwerterów umożliwia grupowanie modułów i nadawanie opisów (np. „segment A – dach południowy”), co bardzo ułatwia późniejszą diagnostykę.

Monitoring online daje realne korzyści operacyjne: pozwala wykryć moduły pracujące poniżej oczekiwań, zidentyfikować uszkodzenia złącz MC4 czy przerwy w obwodzie, a także analizować wpływ zacienienia i zabrudzeń na produkcję energii. W ustawieniach monitoringu warto skonfigurować alerty krytyczne, takie jak utrata komunikacji z optymalizatorem lub znaczne odchylenia od typowych wartości prądu; alerty te pomogą szybciej reagować i ograniczyć straty energii. Pamiętaj, że poprawne mapowanie modułów w systemie monitoringu (fizyczne pozycje na dachu przypisane do wykrytych optymalizatorów) jest warunkiem skutecznej późniejszej analizy.

Aktualizacje firmware są elementem bezpieczeństwa i utrzymania: sprawdzaj dostępność poprawek dla inwertera i optymalizatorów oraz stosuj je zgodnie z instrukcjami producenta, najlepiej w czasie, gdy instalacja wytwarza najmniej energii. Zachowaj też kopię konfiguracji i harmonogram inspekcji: zapis daty i zakresu prac konserwacyjnych oraz ewentualnych wymian komponentów ułatwi śledzenie historii instalacji i obniży ryzyko długotrwałych awarii.

Jak podłączyć optymalizator do paneli fotowoltaicznych

Jakie są podstawowe kroki podłączenia optymalizatora do paneli?

Zacznij od planowania rozmieszczenia na każdy panel, następnie wykonaj mechaniczne mocowanie, podłącz złącza MC4, sparuj optymalizator z inwerterem, uruchom funkcje monitoringu i przeprowadź testy elektryczne.

Czy optymalizator wymaga kompatybilnego inwertera i jak to sprawdzić?

Tak. Sprawdź specyfikację inwertera pod kątem obsługi komunikacji z optymalizatorami oraz zgodność protokołów i złącz. Skontaktuj się z producentem lub instalatorem w razie wątpliwości.

Jakie narzędzia są potrzebne do montażu i testów?

MC4, śrubokręty, multimetr, taśma izolacyjna, środki ochrony osobistej oraz narzędzia do montażu na dachu zgodne z instrukcją producenta.

Jak monitorować pracę optymalizatorów i co diagnozować?

Skonfiguruj monitoring online, obserwuj moc pojedynczych paneli, porównuj wyniki z wartościami referencyjnymi i diagnozuj różnice w przypadku spadków wydajności lub błędów komunikacji.