Jak sprawdzić, czy wszystkie panele fotowoltaiczne działają

Sprawdzenie, czy wszystkie panele fotowoltaiczne działają, to więcej niż szybki rzut oka na licznik. Dylematy są dwa: czy ufać odczytom falownika, czy wykonać niezależne pomiary; oraz czy winny jest pojedynczy moduł, czy cała linia, które spadającej mocy nie ujawniają od razu. W artykule omówię praktyczne metody monitoringu, pomiarów i diagnostyki, które pomogą znaleźć źródło problemu.

- Monitorowanie instalacji PV w czasie rzeczywistym

- Porównanie produkcji z danymi katalogowymi

- Diagnostyka narzędziami pomiarowymi

- Sprawdzanie stanu całej instalacji, nie pojedynczych paneli

- Weryfikacja zgodności falowników i magazynowania

- Analiza różnic pomiarowych i zmian mocy

- Wykrywanie defektów kamerą termowizyjną

- Jak sprawdzić czy wszystkie panele fotowoltaiczne działają

Poniżej przykładowe dane z instalacji 6-panelowej (moduły 370 W, rozmiar ~1,70 x 1,05 m). Pomiary wykonane przy nasłonecznieniu ~850 W/m² i temperaturze modułów ~35°C. Tabela zestawia napięcie, prąd i moc obliczoną dla każdego modułu, co ułatwia wstępną selekcję elementów wymagających dalszej inspekcji.

| Panel | Pnom (W) | V (V) | I (A) | P (W) | Status |

|---|---|---|---|---|---|

| P1 | 370 | 32.1 | 9.8 | 315 | OK |

| P2 | 370 | 31.9 | 9.5 | 303 | OK |

| P3 | 370 | 29.8 | 8.5 | 253 | Obniżona |

| P4 | 370 | 0.0 | 0.0 | 0 | Brak sygnału |

| P5 | 370 | 31.5 | 9.7 | 305 | OK |

| P6 | 370 | 30.2 | 9.0 | 272 | Obniżona |

W tej próbce trzy panele pracują blisko oczekiwań (~300–315 W). Dwa moduły mają obniżoną moc (P3, P6), co często wynika z częściowego zacienienia lub zabrudzeń, a jeden (P4) nie daje sygnału — najpewniej przerwany obwód lub rozłącznik. Dane takie jak te pokazują, które punkty kontrolne wymagają natychmiastowej akcji: połączenia, diody by-pass, bezpieczniki i odłączniki.

Monitorowanie instalacji PV w czasie rzeczywistym

Monitorowanie w czasie rzeczywistym daje pierwszą linię obrony. Falownik i dedykowane platformy rejestrują moc, napięcie i prąd co kilka sekund, co pozwala wychwycić nagłe spadki. Ustaw alerty na spadek mocy powyżej 10% w stosunku do średniej dobowej; to często sygnał awarii. Dane historyczne ułatwiają rozpoznanie trendów i sezonowych odchyleń.

Zobacz także: Fotowoltaika 50 kW: Ile paneli potrzebujesz w 2025?

Porównanie produkcji z danymi katalogowymi

Sumaryczna moc nominalna 6 × 370 W = 2 220 W. Przy natężeniu 850 W/m² i efektywności systemu (PR) ~0,85 oczekiwana moc chwilowa wynosi ~2 220 × 0,85 × 0,85 ≈ 1 606 W. Jeśli pomiary różnią się o >15% od takiej wyceny, warto zbadać przyczyny. Porównania należy robić z uwzględnieniem temperatury modułów i rzeczywistego nasłonecznienia, które mają znaczący wpływ.

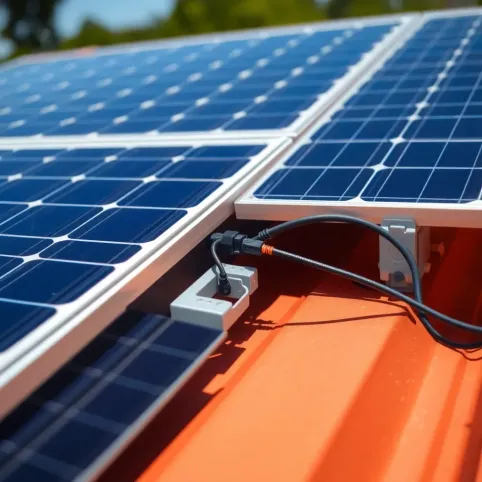

Diagnostyka narzędziami pomiarowymi

Podstawowe narzędzia: multimetr, cęgowy miernik prądu, miernik izolacji i tester IV. Ceny: multimetr 100–500 PLN, cęgowy miernik 200–700 PLN, wypożyczenie kamery termowizyjnej 300–1 200 PLN/dzień; profesjonalny IV-tracer to koszt 10 000–60 000 PLN. Testy należy przeprowadzać z zachowaniem zasad BHP i izolacji DC.

- Sprawdź logi falownika i alerty.

- Zmierz napięcie obwodu otwartego (Voc) i prąd zwarciowy (Isc) modułów.

- Pomiary pod obciążeniem: prąd i napięcie na kablu DC lub na wejściu falownika.

- W razie wątpliwości użyj IV-tracera lub EL testu u specjalisty.

Sprawdzanie stanu całej instalacji, nie pojedynczych paneli

Koncentruj się najpierw na stringach i wejściach falownika, które agregują pracę wielu modułów. Uszkodzenie jednej diody lub pojedynczego kabla może obniżyć wydajność całej linii. Sprawdź bezpieczniki DC, rozłączniki oraz stan zacisków. Często to one, a nie sama powłoka ogniwa, są źródłem problemu.

Zobacz także: Fotowoltaika 8 kW: Ile paneli w 2025?

Weryfikacja zgodności falowników i magazynowania

Falownik ma zakres napięć i prądów wejściowych; stringi muszą mieścić się w tych granicach. Magazyny energii dodają kolejne warstwy: ładowanie i rozładowanie wpływa na balans mocy i odczyty systemu. Upewnij się, które wartości prądów DC i napięć zadeklarowane w dokumentacji odpowiadają konfiguracji na dachu. Niezgodność może dawać fałszywe alarmy o awarii paneli.

Analiza różnic pomiarowych i zmian mocy

Temperatura wpływa znacząco: współczynnik mocy ~−0,35%/°C oznacza, że przy 10°C powyżej 25°C strata mocy to ~3,5%. Zabrudzenia i zacienienia obniżają wydajność o 5–30% w zależności od skali. Porównuj dane krótkoterminowe z archiwum, by wyodrębnić stałe ubytki od jednorazowych zdarzeń. Różnice pomiarowe często wskazują, które elementy wymagają inspekcji.

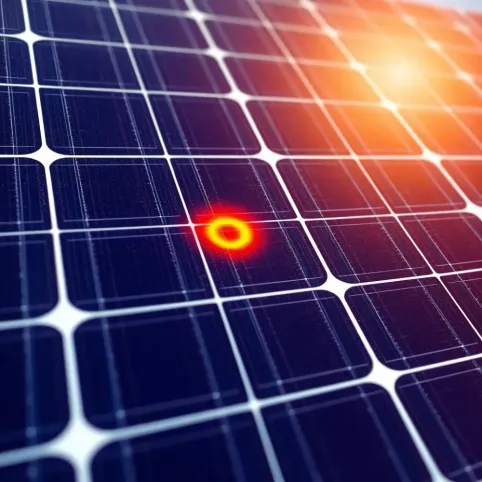

Wykrywanie defektów kamerą termowizyjną

Kamera termowizyjna pokazuje hot-spoty i nierównomierne nagrzewanie ogniw — ich różnice temperatur powyżej ~8–10°C są alarmujące. Usługa inspekcji termowizyjnej kosztuje zwykle 300–1 200 PLN za dzień pracy technika; zakup kamery zaczyna się od około 8 000 PLN wzwyż. Termowizja jest szybka i bezinwazyjna, a w połączeniu z danymi z falownika daje pełny obraz stanu instalacji.

Jak sprawdzić czy wszystkie panele fotowoltaiczne działają

-

Jakie są pierwsze kroki w diagnostyce, gdy podejrzewasz, że instalacja nie pracuje na pełnej mocy?

Sprawdź monitorowanie w czasie rzeczywistym całej instalacji i porównaj bieżącą produkcję z danymi katalogowymi modułów oraz deklarowaną mocą falowników. Jeśli odchylenia są znaczne, przejdź do szczegółowych testów. -

Jakie pomiary powinienem wykonać, aby zweryfikować sprawność paneli?

Skup się na monitorowaniu całej instalacji, nie pojedynczych modułów. Porównuj produkcję z danych monitoringu z mierzonymi napięciami DC/AC, oraz sprawdź zgodność z konfiguracją falowników i systemów magazynowania energii. -

Jakie narzędzia diagnostyczne warto wykorzystać?

Używaj testerów IV/IV-curve, testerów rezystancji izolacyjnej, testerów symulacji źródeł światła, kamer termowizyjnych oraz testów elektroluminescencji. Diagnostyka powinna być prowadzona na poziomie całej instalacji. -

Co zrobić, jeśli pojawią się nieprawidłowości?

Zaktualizuj dane w oprogramowaniu monitorującym, porównaj z zaleceniami producenta i, jeśli to konieczne, skontaktuj się z serwisem. Diagnoza powinna prowadzić do usunięcia usterek, aby utrzymać maksymalną efektywność.