Jak zdiagnozowac uszkodzony panel fotowoltaiczny? Poradnik 2025

Energia ze słońca wydaje się być wieczna i niezawodna, prawda? Tymczasem, nawet najbardziej zaawansowane instalacje fotowoltaiczne mogą skrywać ukryte wady, które po cichu podkopują ich efektywność i skracać życie całej inwestycji. Kluczowe staje się zatem pytanie: Jak znalezc uszkodzony panel fotowoltaiczny? Odpowiedź, wbrew pozorom, nie jest banalna i wykracza poza zwykłe "oględziny", wymagając połączenia uważnej inspekcji wizualnej z precyzyjną diagnostyką elektryczną i termowizyjną.

- Jak znaleźć uszkodzony panel fotowoltaiczny – metody wizualne

- Diagnostyka uszkodzeń panelu fotowoltaicznego miernikami elektrycznymi

- Wykrywanie hotspotów i ukrytych wad kamerą termowizyjną

Poniższa tabela prezentuje przykładowe obserwacje dotyczące częstości występowania najpopularniejszych rodzajów uszkodzeń w panelach fotowoltaicznych, ich potencjalnego wpływu na produkcję energii oraz metody, które najczęściej pozwalają na ich skuteczną detekcję w standardowych warunkach eksploatacyjnych.

| Typ Uszkodzenia | Szacowana Częstotliwość (%)¹ | Typowy Spadek Wydajności Modułu (%)² | Główne Metody Detekcji |

|---|---|---|---|

| Hotspoty (przegrzewanie ogniw) | 25-35 | 10-50+ (na moduł) | Termowizja, Pomiary I-V, EL/PL³ |

| Mikropęknięcia | 20-30 | 5-20 | EL/PL, Pomiary I-V, Termowizja, (Czasem wizualnie) |

| Delaminacja (rozwarstwienie) | 10-15 | 5-15 | Wizualna, Termowizja (sporadycznie) |

| Korozja (złącz, skrzynki przyłączeniowej) | 5-10 | Zmienna (wpływ na cały obwód) | Wizualna, Pomiary I-V, Pomiary elektryczne |

| "Ślimacze ścieżki" (Snail Trails) | 5-10 | 0-5 (głównie estetyka/predyspozycja) | Wizualna |

¹ Szacunkowa częstotliwość występowania w uszkodzonych panelach na podstawie obserwacji terenowych i danych branżowych.

² Typowy spadek wydajności dotyczy pojedynczego modułu dotkniętego uszkodzeniem; całkowity wpływ na system zależy od konfiguracji.

Zobacz także: Fotowoltaika 50 kW: Ile paneli potrzebujesz w 2025?

³ EL/PL – Elektroluminescencja/Fotoluminescencja – zaawansowane metody laboratoryjne/terenowe.

Te statystyki, będące efektem przeglądu tysięcy systemów, jasno wskazują, że uszkodzenia paneli fotowoltaicznych nie są zjawiskiem marginalnym, a wręcz przeciwnie – stanowią realne wyzwanie eksploatacyjne. Pokazują również, że żadna pojedyncza metoda diagnostyczna nie jest uniwersalnym lekarstwem na wszystkie bolączki. Przykładowo, hotspoty, będące jednymi z częstszych problemów i potencjalnym źródłem samozapłonu, niemal zawsze wymagają użycia kamery termowizyjnej, podczas gdy delaminację wykrywa się najczęściej gołym okiem.

Rozumiejąc naturę i częstotliwość tych defektów, możemy celniej dobrać metody diagnostyczne. Właśnie dlatego profesjonalna weryfikacja stanu instalacji łączy w sobie różne techniki – od prostej inspekcji wizualnej, przez precyzyjne pomiary elektryczne, aż po zaawansowaną termografię. Taki wieloaspektowy przegląd pozwala na stworzenie kompleksowego obrazu "zdrowia" instalacji, zlokalizowanie problemów, które są zarówno oczywiste, jak i tych sprytnie ukrytych przed okiem, a tym samym podjęcie skutecznych działań naprawczych zanim małe problemy staną się dużymi, kosztownymi awariami.

Zobacz także: Fotowoltaika 8 kW: Ile paneli w 2025?

Jak znaleźć uszkodzony panel fotowoltaiczny – metody wizualne

Zaczynamy od najbardziej podstawowej, choć często niedocenianej metody – inspekcji wizualnej. Czasem, zanim sięgniemy po specjalistyczny sprzęt, wystarczy spojrzeć na moduły z odpowiedniej perspektywy i w dobrym świetle. To jak badanie pacjenta przez lekarza – pierwsze wrażenie i widoczne symptomy mogą wiele powiedzieć o ukrytych schorzeniach. Pamiętajmy jednak, że nie wszystkie problemy widać od razu, a wiele krytycznych defektów jest zupełnie niewidocznych bez zaawansowanych narzędzi.

Pierwszym krokiem jest ocena ogólnego stanu powierzchni paneli. Szukamy wszelkiego rodzaju widocznych zanieczyszczeń, które mogą wpływać na wydajność, ale przede wszystkim skupiamy się na potencjalnych uszkodzeniach mechanicznych. Klasycznym przykładem są pęknięcia na szkle frontowym. Mogą być one efektem uderzenia (np. grad, spadające gałęzie) lub naprężeń powstałych podczas transportu czy montażu.

Istotne są również tak zwane mikropęknięcia, choć "mikro" wcale nie znaczy "niegroźne". Gołym okiem są one trudne lub niemożliwe do zauważenia, ale w specyficznych warunkach oświetleniowych, pod odpowiednim kątem i w blasku zachodzącego słońca, czasem uda się dostrzec subtelne linie przebiegające przez ogniwa. To może być wczesny sygnał poważniejszych problemów. Istnieją zaawansowane metody oświetleniowe, a nawet systemy wizyjne bazujące na EL/PL (elektro/fotoluminescencji), które czynią te mikropęknięcia widocznymi, ale to już narzędzia dla wyspecjalizowanych ekip diagnostycznych, kosztujące od kilkunastu do nawet kilkudziesięciu tysięcy euro za zaawansowane systemy lotnicze.

Kolejnym obszarem do szczegółowej wizualnej inspekcji jest ramka modułu. Szukamy wszelkich oznak korozji, wgnieceń, czy odkształceń. Uszkodzona ramka może świadczyć o błędach montażowych, naprężeniach strukturalnych, lub problemach z odprowadzaniem wody. Korozja na ramie, zwłaszcza w miejscach styku z elementami montażowymi, może prowadzić do degradacji i z czasem do obluzowania panelu, co w ekstremalnych przypadkach grozi jego zsunięciem. Koszt standardowego zestawu montażowego do panelu wynosi zwykle od 50 do 150 PLN.

Przyglądamy się również tylnej warstwie (backsheet). Szukamy pęknięć, bąbli, odbarwień czy jakichkolwiek oznak penetracji wilgoci. Uszkodzenie backsheetu otwiera drogę do środka modułu dla wody i zanieczyszczeń, prowadząc do przyspieszonej korozji ogniw i ścieżek przewodzących. Jest to szczególnie ważne w przypadku paneli o niższej jakości wykonania, gdzie materiały backsheetu mogą szybciej degradować pod wpływem promieniowania UV i zmian temperatury.

Skrzynka przyłączeniowa (junction box) na tylnej stronie panelu to kolejny krytyczny punkt inspekcji wizualnej. Sprawdzamy jej stan fizyczny – czy nie jest pęknięta, odkształcona, czy wieko jest szczelne. Oglądamy wyprowadzone z niej kable i złącza MC4. Szukamy oznak przegrzewania – topnienia plastiku, przebarwień, osadów. Luźne lub skorodowane połączenia w skrzynce przyłączeniowej to częsta przyczyna spadku wydajności, a nawet pożaru. Koszt nowej skrzynki przyłączeniowej to kilkadziesiąt do kilkuset złotych, ale wymiana wymaga precyzji i wiedzy elektrycznej.

Delaminacja, czyli rozwarstwienie poszczególnych warstw panelu (szkła, enkapsulantu, ogniw, backsheetu), objawia się często jako widoczne bąble, matowe lub mleczne obszary pod szkłem, czy "odklejające się" krawędzie. To wada fabryczna lub efekt długotrwałego działania wilgoci i cykli termicznych. Powoduje nie tylko spadek produkcji, ale też zwiększa ryzyko dalszych uszkodzeń i stanowi ścieżkę dla wilgoci do środka modułu. W przypadku jej wykrycia, zazwyczaj jedynym rozwiązaniem jest wymiana panelu.

Czasem obserwujemy również "ślimacze ścieżki" (snail trails) – przebarwienia w postaci jasnych linii przypominających ślady ślimaka. Mogą być one widoczne na ogniwach pod szkłem. Choć przez długi czas uważano je głównie za defekt kosmetyczny, badania sugerują, że mogą one być powiązane z mikropęknięciami i wskazywać na podatność modułu na dalszą degradację. Ich pojawienie się może, choć nie musi, świadczyć o niższej jakości materiałów użytych do produkcji panelu.

Bardzo ważnym elementem inspekcji wizualnej, zwłaszcza w systemach zamontowanych od dłuższego czasu, jest ocena stanu kabli solarnych i złączy MC4 na całej długości – nie tylko przy panelach. Szukamy uszkodzeń izolacji (np. przetarcia o ostre krawędzie), oznak gryzienia przez zwierzęta (np. kuny to plaga), wieszania się kabli w sposób powodujący naprężenia lub styk z gorącymi powierzchniami dachu. Same złącza MC4, jeśli nie są dobrze zaciśnięte lub pochodzą od różnych producentów i zostały połączone w nieprawidłowy sposób, mogą ulegać przegrzewaniu, co również bywa widoczne w postaci przebarwień czy stopionego plastiku. Stosowanie kompatybilnych złączy MC4 od renomowanych dostawców to podstawa bezpiecznej instalacji.

Prowadzenie inspekcji wizualnej wymaga nie tylko wprawnego oka, ale też odpowiedniego sprzętu ułatwiającego pracę na wysokości i w trudno dostępnych miejscach. Dobrej jakości lornetka może pozwolić na ocenę paneli z bezpiecznej odległości na dachu. Lustro teleskopowe pomoże zajrzeć pod panele lub w głąb rzędów. Kluczowe są również środki bezpieczeństwa – kask, uprząż, odpowiednie obuwie antypoślizgowe, asekuracja przy pracy na wysokościach. Inspekcja wizualna przeciętnej instalacji domowej (np. 20 paneli) może zająć od 30 do 60 minut, w zależności od stopnia skomplikowania dachu i dostępności.

Czasem, choć rzadziej, problemy mogą dotyczyć samego sposobu montażu, co również wychodzi na jaw podczas inspekcji wizualnej. Panele powinny być zamontowane w sposób sztywny, ale bez nadmiernych naprężeń, z zachowaniem odpowiedniej wentylacji od spodu (zazwyczaj zaleca się minimum 10 cm odstępu od pokrycia dachowego). Błędy w tym zakresie mogą prowadzić do zginania paneli, powstawania mikropęknięć, a także przegrzewania się modułów latem z powodu braku cyrkulacji powietrza, co obniża ich efektywność nawet o 10-15% w upalne dni.

Mimo pozornej prostoty, rzetelna inspekcja wizualna wymaga metodyczności i wiedzy o tym, na co zwrócić szczególną uwagę. Nierzadko, pozornie drobny szczegół, jak subtelna linia przebarwienia czy lekkie wgniecenie na ramce, okazuje się być wierzchołkiem góry lodowej wskazującej na głębszy problem strukturalny lub elektryczny. Taka inspekcja stanowi doskonały pierwszy filtr w procesie diagnostyki, pozwalając wstępnie wytypować panele, które mogą wymagać dokładniejszych badań za pomocą mierników czy kamer termowizyjnych.

Podsumowując ten pierwszy etap diagnostyki – jak wykryć uszkodzony panel fotowoltaiczny zaczynając od oględzin? Poświęć czas, uzbrój się w cierpliwość i niezbędny sprzęt asekuracyjny. Patrz nie tylko na środek panelu, ale także na ramki, tylną warstwę, skrzynkę przyłączeniową i okablowanie. Szukaj wszelkich oznak fizycznego uszkodzenia, odbarwień, bąbli, pęknięć, czy oznak przegrzewania przy połączeniach. Nawet jeśli wizualnie wszystko wygląda "w porządku", to tylko pierwszy krok, który pozwala wykluczyć najbardziej oczywiste problemy. Prawdziwa zabawa z wykrywaniem ukrytych wad zaczyna się dopiero z pomocą specjalistycznych narzędzi.

Diagnostyka uszkodzeń panelu fotowoltaicznego miernikami elektrycznymi

Gdy inspekcja wizualna nie przyniosła jasnych wniosków, lub chcemy potwierdzić czy widoczne uszkodzenie faktycznie wpływa na parametry pracy panelu, niezbędne stają się pomiary elektryczne. Panele fotowoltaiczne to w gruncie rzeczy urządzenia generujące prąd stały, a ich "zdrowie" można ocenić, mierząc kluczowe parametry prądowo-napięciowe i porównując je ze specyfikacją podaną przez producenta w karcie katalogowej. To tak, jakbyśmy sprawdzali ciśnienie krwi i tętno u wspomnianego wcześniej pacjenta.

Najprostszymi, a jednocześnie fundamentalnymi pomiarami są pomiary napięcia jałowego (Voc - Voltage Open Circuit) i prądu zwarciowego (Isc - Current Short Circuit). Voc to napięcie generowane przez panel, gdy nie jest obciążony (obwód otwarty). Isc to maksymalny prąd, jaki panel jest w stanie wyprodukować w warunkach zwarcia (minimalna rezystancja). Do tych pomiarów wystarczy nawet podstawowy multimetr z funkcją pomiaru napięcia i prądu stałego. Koszt dobrego multimetru rozpoczyna się od około 200-300 PLN, ale profesjonalne modele kosztują kilkaset, a nawet kilka tysięcy złotych i oferują większą precyzję oraz dodatkowe funkcje.

Pomiary Voc i Isc wykonuje się, gdy panel jest odłączony od reszty instalacji – najlepiej na poziomie skrzynki przyłączeniowej panelu lub na rozłączniku w skrzynce stringowej. Kluczowe jest, aby w momencie pomiaru panował stabilny warunek nasłonecznienia. Pomiar Voc jest stosunkowo łatwy do wykonania – wystarczy podłączyć miernik bezpośrednio do złącz panelu. Wynik porównujemy z wartością Voc ze specyfikacji panelu, korygując go o temperaturę, gdyż napięcie jałowe zmienia się odwrotnie proporcjonalnie do temperatury ogniw (wzrost temperatury o 1°C obniża Voc o około 0.3-0.4%).

Pomiar Isc wymaga już nieco więcej uwagi, gdyż prąd zwarciowy jest bardzo wrażliwy na poziom nasłonecznienia. Miernik (ustawiony na pomiar prądu, z odpowiednio dużym zakresem pomiarowym!) włącza się szeregowo w obwód zwarciowy panelu. Pamiętajmy, że ten pomiar "zwiera" panel, symulując ekstremalne warunki, co wymaga zastosowania miernika o niskiej rezystancji wewnętrznej w trybie pomiaru prądu, aby pomiar był poprawny. Wartość Isc jest wprost proporcjonalna do nasłonecznienia – jeśli nasłonecznienie wynosi np. 800 W/m², a panel ma specyfikację Isc na poziomie 10 A dla 1000 W/m², spodziewamy się około 8 A.

Znaczne odbiegające od normy wartości Voc (np. spadek o ponad 10-15%) mogą wskazywać na problem z pojedynczymi ogniwami w serii lub z wewnętrznym połączeniem w obrębie panelu. Z kolei niska wartość Isc (np. spadek o ponad 10-15% skorygowany o aktualne nasłonecznienie) jest często sygnałem cienia, zabrudzenia, mikropęknięć lub problemów z połączeniami, które zwiększają rezystancję szeregową lub ograniczają przepływ prądu.

Jednak same pomiary Voc i Isc, choć przydatne do wstępnej oceny, nie dają pełnego obrazu wydajności panelu, która opiera się na mocy maksymalnej (Pmax = Vmp * Imp) osiąganej w punkcie mocy maksymalnej. Aby poznać Pmax oraz parametry Vmp (Napięcie w punkcie mocy maksymalnej) i Imp (Prąd w punkcie mocy maksymalnej), niezbędne jest wykonanie pomiaru charakterystyki prądowo-napięciowej, czyli krzywej I-V.

Do pomiarów krzywej I-V wykorzystuje się specjalistyczne urządzenia – analizatory paneli fotowoltaicznych. Te zaawansowane mierniki potrafią "przeskanować" panel od warunków zwarcia do warunków jałowych, zbierając dane prądowo-napięciowe i na tej podstawie wykreślić pełną charakterystykę I-V. Pokazują również obliczoną moc maksymalną, współczynnik wypełnienia (Fill Factor), a często też korygują zmierzone wartości do standardowych warunków testowych (STC: 1000 W/m², 25°C temperatury ogniw, widmo AM 1.5) na podstawie danych z czujników nasłonecznienia i temperatury ogniw. Koszt profesjonalnego analizatora I-V to znaczący wydatek, zwykle rzędu 5000-15000 PLN i więcej.

Analiza kształtu krzywej I-V jest niezwykle pomocna w diagnozowaniu specyficznych problemów. Przykładowo, "załamania" na krzywej często wskazują na częściowe zacienienie lub problemy z poszczególnymi ogniwami lub grupami ogniw (np. spowodowane uszkodzeniem diody bypass, która w normalnych warunkach omija zacienione ogniwa). Niska wartość współczynnika wypełnienia (FF) może sugerować wysoką rezystancję szeregową (np. złe połączenia) lub niską rezystancję bocznikową (np. defekty w ogniwach prowadzące do upływu prądu, często związane z mikropęknięciami lub hotspotami). Pomiary te powinny być wykonane przez przeszkolonego technika, który potrafi prawidłowo zinterpretować wyniki i zapewnić bezpieczeństwo pracy z wysokimi napięciami DC.

Bardzo przydatne jest posiadanie analizatora, który potrafi zmierzyć nie tylko krzywą I-V panelu, ale także całego stringu. Porównując krzywe poszczególnych stringów w większej instalacji lub poszczególnych paneli w stringu, można łatwo zidentyfikować te, które odbiegają od reszty. To często jest klucz do jak sprawdzić uszkodzony panel fotowoltaiczny w większej farmie PV – nie szukamy usterki w każdym panelu, ale tych, które "źle wyglądają" na tle sprawnych sąsiadów.

Procedura pomiarowa z użyciem analizatora I-V wymaga odłączenia stringu od falownika i bezpośredniego podłączenia analizatora, zwykle za pomocą specjalnych adapterów z odpowiednim stopniem ochrony (np. IP65). Ważne jest, aby podczas pomiaru panel był pod odpowiednim, stabilnym nasłonecznieniem (często zaleca się powyżej 500-600 W/m²), ponieważ przy bardzo niskim słońcu pomiary są mniej precyzyjne. Dobrym zwyczajem jest również jednoczesne mierzenie temperatury modułu (za pomocą czujnika dotykowego umieszczonego na tylnej warstwie panelu) oraz promieniowania słonecznego (za pomocą pyranometru lub referencyjnego ogniwa umieszczonego w tej samej płaszczyźnie co panele).

Błędy w pomiarach elektrycznych mogą wynikać z wielu czynników – nieprawidłowego podłączenia miernika, niewłaściwych warunków pogodowych, niezabezpieczenia się przed refleksem światła czy błędów kalibracji sprzętu. Dlatego diagnostyka elektryczna miernikami, zwłaszcza zaawansowanymi analizatorami, wymaga nie tylko odpowiedniego sprzętu, ale przede wszystkim wiedzy, doświadczenia i przestrzegania procedur bezpieczeństwa. To nie jest coś, czym powinien zajmować się "złota rączka" bez odpowiedniego przeszkolenia w zakresie pracy z instalacjami fotowoltaicznymi.

Koszty takiej diagnostyki z użyciem profesjonalnego sprzętu mogą być zróżnicowane – od kilkuset złotych za inspekcję mniejszej instalacji do kilku tysięcy złotych za kompleksowe badania dużych farm PV. Jednak w kontekście potencjalnych strat wynikających ze zmniejszonej produkcji energii (co może wynosić kilkaset lub kilka tysięcy złotych rocznie dla średniej instalacji z powodu uszkodzonego panelu) i ryzyka poważniejszych awarii, jest to inwestycja, która szybko się zwraca. Prawidłowa, okresowa diagnostyka elektryczna, najlepiej co 2-3 lata lub po wystąpieniu niepokojących spadków produkcji, powinna być standardem dla każdej szanującej się instalacji fotowoltaicznej.

Wykrywanie hotspotów i ukrytych wad kamerą termowizyjną

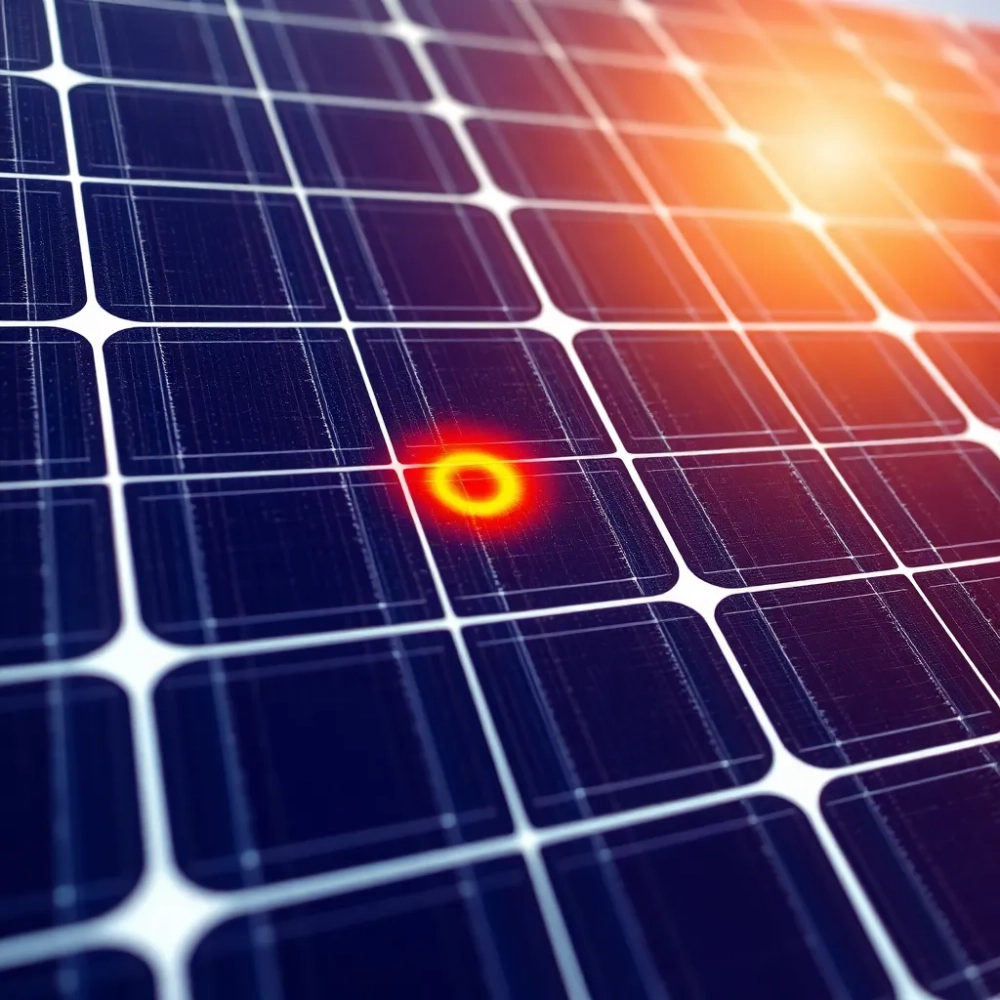

W świecie diagnostyki paneli fotowoltaicznych, kamera termowizyjna to prawdziwy game-changer. Pozwala zobaczyć coś, co jest absolutnie niewidoczne dla ludzkiego oka – ciepło. A ciepło, w kontekście paneli PV, jest często sygnałem ostrzegawczym, wskazującym na miejsca, w których energia nie jest przetwarzana w prąd, lecz rozpraszana jako ciepło, tworząc tak zwane hotspoty, lub ujawniając inne niewidoczne defekty. To narzędzie, które przenosi diagnostykę na zupełnie inny poziom, często wykrywając problemy na długo zanim staną się widoczne wizualnie czy mierzalne podstawowymi miernikami.

Hotspoty, czyli obszary lokalnego przegrzewania, są jednym z najczęstszych i potencjalnie najbardziej niebezpiecznych problemów w panelach fotowoltaicznych. Mogą powstawać z różnych przyczyn: zacienienie pojedynczego ogniwa (np. przez liść, ptasie odchody, gruz) zmusza pozostałe ogniwa do "przeciskania" przez nie prądu, powodując przegrzewanie; uszkodzenia mechaniczne, takie jak mikropęknięcia, mogą prowadzić do wzrostu rezystancji w danym miejscu i generowania ciepła; wady fabryczne w ogniwach lub problem z lutowaniem mogą mieć podobny skutek. Czasem hotspotem może być również przegrzewające się złącze w skrzynce przyłączeniowej lub w samym stringu.

Kamera termowizyjna działa na zasadzie wykrywania promieniowania podczerwonego emitowanego przez obiekty proporcjonalnie do ich temperatury. Na ekranie kamery widzimy obraz, w którym różne temperatury są przedstawione za pomocą różnych kolorów. Obszary cieplejsze niż otoczenie lub cieplejsze niż pozostałe ogniwa w panelu są natychmiast widoczne jako kontrastujące plamy, czyli właśnie hotspoty. Różnice temperatur rzędu 10-15°C w stosunku do sąsiadujących ogniw są już alarmujące i wymagają dokładniejszej analizy, natomiast różnice przekraczające 20°C zazwyczaj świadczą o poważnym problemie wymagającym natychmiastowej interwencji.

Inspekcję termowizyjną najlepiej przeprowadzać w warunkach pełnego słońca (natężenie promieniowania powyżej 600-700 W/m²) i najlepiej w chłodniejszy dzień. Dlaczego? Po pierwsze, panele muszą aktywnie produkować prąd, aby defekty generujące ciepło stały się widoczne. Im większy prąd, tym bardziej wyraźny hotspot. Po drugie, różnica temperatur między defektem a sprawnymi ogniwami jest łatwiejsza do zauważenia, gdy otoczenie (i sam panel) nie są nadmiernie nagrzane od słońca. Optymalna temperatura otoczenia to około 10-20°C. Inspekcja powinna być prowadzona z pewnej odległości, pod kątem, który minimalizuje odbicia nieba czy chmur od szkła panelu. Niezbędne jest również, aby panele były suche – mokra powierzchnia zniekształca obraz termiczny.

Koszt kamer termowizyjnych do zastosowań profesjonalnych w fotowoltaice waha się w zależności od rozdzielczości detektora, czułości termicznej (NETD - Noise Equivalent Temperature Difference) i dodatkowych funkcji. Podstawowe modele o rozdzielczości 160x120 pikseli i czułości ok. 0.1°C to wydatek rzędu 2000-5000 PLN. Bardziej zaawansowane kamery, preferowane do diagnostyki PV, mają rozdzielczości 320x240, 640x480 pikseli, a nawet wyższe, czułość poniżej 0.05°C i specjalne funkcje do fotowoltaiki, np. możliwość definiowania kształtu paneli czy automatyczne oznaczanie hotspotów. Takie kamery mogą kosztować od 10 000 do nawet 40 000 PLN i więcej.

Analiza obrazu termowizyjnego wymaga wprawy. Doświadczony termografista potrafi odróżnić prawdziwy hotspot od pozornego wzrostu temperatury spowodowanego np. odbiciem promieni słonecznych, cieniem na krawędzi panelu czy nierównomiernym nagrzewaniem. Poszukuje się konkretnych wzorców temperaturowych: pojedynczych ogniw znacznie cieplejszych od sąsiadów, grup ogniw, które wyglądają na "wyłączone" i stają się cieplejsze, gorących punktów w rogach lub na krawędzi ogniw (często mikropęknięcia), a także przegrzewających się diod bypass w skrzynce przyłączeniowej (co widoczne jest jako gorące obszary pod obudową skrzynki lub na niej, jeśli jest przezroczysta).

Kamera termowizyjna pozwala również wykrywać inne, mniej oczywiste problemy. Przykładowo, rozwarstwienia (delaminacja) mogą objawiać się jako obszary o lekko innej temperaturze, często nieco niższej lub wyższej w zależności od warunków i struktury delaminacji. Gromadząca się wilgoć wewnątrz panelu również może wpływać na rozkład temperatury, ujawniając się na termogramie. Problemy z połączeniami elektrycznymi na poziomie stringów lub falownika również generują ciepło i mogą być wykryte termowizyjnie, o ile mamy do nich dostęp. Monitoring temperatury inwertera, rozłączników, czy zabezpieczeń to równie ważna część kompleksowej diagnostyki.

Raport z inspekcji termowizyjnej powinien zawierać termogramy (zdjęcia w podczerwieni) każdego problematycznego panelu lub komponentu, wraz ze zdjęciem w świetle widzialnym dla ułatwienia identyfikacji, a także informację o zmierzonych temperaturach, warunkach inspekcji (data, czas, nasłonecznienie, temperatura otoczenia) oraz wstępną interpretację znaleziska. Dobre oprogramowanie do analizy termogramów pozwala na szczegółową obróbkę obrazu i generowanie profesjonalnych raportów. Koszt pojedynczej inspekcji termowizyjnej mniejszej instalacji domowej to zwykle kilkaset złotych, natomiast w przypadku dużych farm PV może być kalkulowany za megawat zainstalowanej mocy.

Choć kamera termowizyjna to potężne narzędzie, jej użycie wymaga wiedzy o technologii fotowoltaicznej i doświadczenia w interpretacji termogramów. Nie wystarczy kupić kamerę i celować nią w panele. Trzeba wiedzieć, czego szukać, w jakich warunkach wykonywać pomiary i jak odróżnić faktyczny defekt od artefaktu termicznego. Błędna interpretacja może prowadzić do niepotrzebnych interwencji lub, co gorsza, przeoczenia poważnych problemów.

Termowizja jest szczególnie efektywna w szybkiej wstępnej ocenie dużych instalacji, pozwalając szybko wytypować potencjalnie problematyczne panele lub całe stringi. Wykryte termowizyjnie hotspoty są następnie często weryfikowane za pomocą pomiarów krzywej I-V, co pozwala na dokładne określenie spadku wydajności spowodowanego defektem i podjęcie decyzji o konieczności wymiany modułu. Taka synergia metod diagnostycznych (wizualna + termowizja + pomiary elektryczne) daje najbardziej kompleksowy i rzetelny obraz stanu instalacji.

Podsumowując możliwości termowizji – pozwala ona na szybkie i bezinwazyjne wykrywanie niewidocznych gołym okiem problemów, takich jak hotspoty spowodowane mikropęknięciami, zacienieniem czy wadliwymi ogniwami. Jest to kluczowe narzędzie w diagnostyce prewencyjnej i lokalizowaniu źródeł spadku wydajności. W połączeniu z innymi metodami, takimi jak inspekcja wizualna i pomiary elektryczne, stanowi filar nowoczesnej i efektywnej diagnostyki instalacji fotowoltaicznych, pozwalając na wczesne wykrycie defektów, zanim zdążą spowodować poważne straty lub doprowadzić do groźnych awarii. Inwestycja w taką diagnostykę to po prostu mądra inwestycja w długoterminową niezawodność i rentowność systemu.