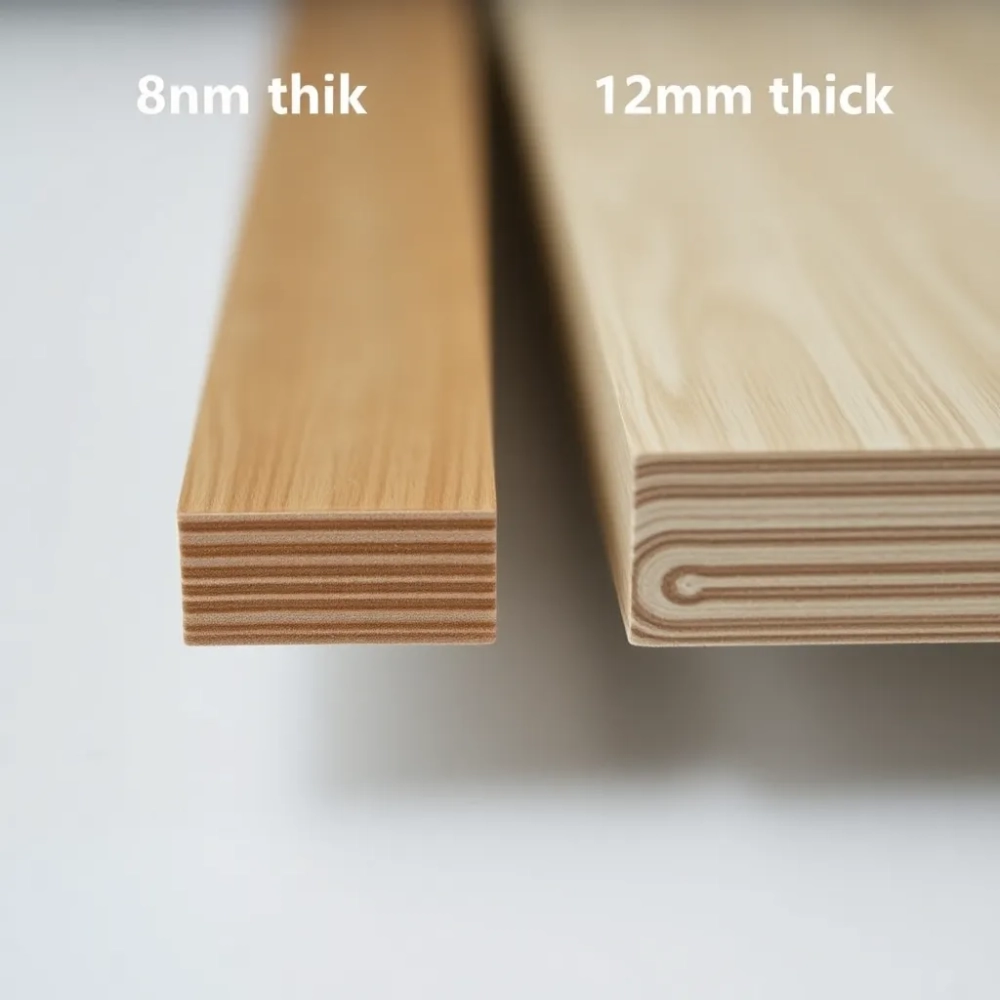

Panele 8 mm czy 12 mm? Porównanie i Wybór 2025

Decyzja o wyborze idealnej podłogi potrafi przyprawić o ból głowy nawet doświadczonych inwestorów – na rynku dostępnych jest tak wiele opcji, a każda kusi innymi zaletami. Jedno z najczęściej zadawanych pytań, które trafia do nas od Czytelników, dotyczy pozornie niewielkiej różnicy: panele 8 czy 12 mm – czy te milimetry naprawdę czynią kolosalną różnicę w jakości i trwałości? Krótka, ale znacząca odpowiedź brzmi: zdecydowanie tak, a kluczowa kwestia to nie tylko wygląd, ale przede wszystkim solidność i funkcjonalność, gdzie grubsze panele 12 mm oferują zdecydowanie wyższą jakość i trwałość, często dyskwalifikując cienkie odpowiedniki już na starcie.

- Stabilność Zamków i Gęstość Materiału

- Akustyka i Komfort Użytkowania Podłogi

- Klasa Ścieralności (AC) a Grubość Paneli

- Estetyka i Wzornictwo: Co Oferują Grubsze Panele?

| Parametr | Jednostka / Skala | Panel ~7 mm (przykładowo) | Panel ~8-10 mm (przykładowo) | Panel ~12 mm (przykładowo) |

|---|---|---|---|---|

| Gęstość Rdzenia HDF | kg/m³ | 650 - 750 | 750 - 850 | 850 - 950+ |

| Sztywność Panelu | Skala 1-5 (5=najwyższa) | 1 - 2 | 3 | 4 - 5 |

| Wytrzymałość Zamków (np. na rozwarstwienie) | kN/m | 2 - 4 | 4 - 6 | 6 - 8+ |

| Tłumienie Dźwięków Uderzeniowych (subiektywne wrażenie) | Skala 1-5 (5=najlepsze) | 1 - 2 | 3 | 4 - 5 |

| Odporność na Pęcznienie (po 24h, wg normy) | % | > 18% | 15% - 18% | 8% - 15% |

| Dostępność Zaawansowanych Struktur (EIR, głębokie pory) | Tak/Nie/Ograniczona | Nie / Ograniczona | Tak (średniozaawansowane) | Tak (pełna gama, głębokie) |

| Typowa Klasa Ścieralności AC | ACx | AC3 - AC4 | AC4 - AC5 | AC5 - AC6 |

W efekcie, choć cena paneli marketowych o grubości 6-7 milimetrów może wydawać się kusząca, w dłuższej perspektywie często okazują się one "krótką inwestycją", która wymaga szybszej wymiany lub przynosi rozczarowanie z powodu braku stabilności czy estetyki. Porównując panele o grubości od 6 do 12 milimetrów, różnice w odczuciach i trwałości są uderzające, porównywalne do przejścia z lekkiego roweru miejskiego na solidny, górski. Te dodatkowe milimetry w 12 mm panelach to po prostu więcej materiału, co w tym przypadku oznacza więcej stabilności, lepszą izolację akustyczną i większą odporność na trudy życia codziennego.

Wybierając podłogę, podejmujemy decyzję na lata. Patrząc na zagadnienie panele 8 czy 12 mm przez pryzmat trwałości i komfortu, te kilka milimetrów różnicy w grubości może oznaczać różnicę między podłogą, która wymaga częstego doglądania i ostrożności, a tą, po której swobodnie poruszamy się każdego dnia, nie martwiąc się o jej kondycję.

Stabilność Zamków i Gęstość Materiału

Rdzeń panelu laminowanego to jego serce, najczęściej wykonany z płyty HDF. To właśnie gęstość tej płyty decyduje o kluczowych parametrach mechanicznych, a zwłaszcza o wytrzymałości połączeń zamkowych. W bardzo cienkie panele (o grubości rzędu 6-7 mm), gdzie oszczędność na materiale jest priorytetem, gęstość HDF jest zazwyczaj niższa, czasem schodząca poniżej 700 kg/m³.

Zobacz także: Jak zniwelować różnicę poziomów: płytki vs panele

Taka niska gęstość przekłada się na słabszą spójność struktury wewnętrznej płyty, co czyni ją bardziej kruchą i mniej odporną na ściskanie czy rozciąganie. Systemy zamkowe – precyzyjnie frezowane profile na krawędziach paneli – są tworzone poprzez wycinanie kształtu w tym rdzeniu HDF. Logika podpowiada, że w cieńszym i mniej zbitym materiale, same 'ząbki' zamka są płytsze, cieńsze i bardziej podatne na wyłamanie lub odkształcenie.

Wyobraźmy sobie zamek w drzwiach – gruby, solidny rygiel w grubych, litych drzwiach działa zupełnie inaczej niż cienka zasuwka w ramie z cienkiej dykty. Podobnie jest z panelami. Obciążenia, które działa na podłogę – ciężar mebli, dynamika chodzenia, a przede wszystkim zmienne warunki termiczne, zwłaszcza przy ogrzewaniu podłogowym – generują naprężenia w całej powierzchni podłogi.

W przypadku cienkich paneli, te naprężenia skupiają się na słabych zamkach, które mogą zacząć "pracować" w niepożądany sposób. Najczęstszy problem to rozchodzenie się paneli na łączeniach, powstawanie szczelin, które nie tylko wyglądają nieestetycznie, ale stają się pułapką na brud i wilgoć, pogarszając stan podłogi. Inną bolączką jest "falowanie" lub unoszenie się krawędzi, zwłaszcza w miejscach narażonych na większą wilgoć lub intensywne zmiany temperatury.

Zobacz także: Samoprzylepne panele ścienne do łazienki 2025

Studium przypadku: mieszkanie, w którym zainstalowano 6 mm panele nad ogrzewaniem podłogowym. Po jednym sezonie grzewczym pojawiły się szczeliny o szerokości nawet kilku milimetrów na połączeniach krótszych krawędzi, a niektóre panele zaczęły charakterystycznie klikać pod naciskiem stopy. Wymiana całej podłogi była jedynym sensownym rozwiązaniem.

Panele 12 mm charakteryzują się z reguły znacznie wyższą gęstością rdzenia – często powyżej 850 kg/m³. Większa grubość w połączeniu z wysoką gęstością pozwala na frezowanie znacznie bardziej masywnych, głębokich i wytrzymałych profili zamkowych.

Te solidniejsze zamki tworzą stabilniejsze połączenie między panelami. Podłoga staje się bardziej sztywna jako całość, co lepiej rozprasza naprężenia na większej powierzchni. Nawet przy silnym nagrzewaniu lub schładzaniu (tak, podłoga kurczy się i rozszerza!) ryzyko, że zamki nie wytrzymają i zaczną się rozchodzić, jest drastycznie niższe.

Zobacz także: Panele na wysoki połysk: cena 2026 i ranking

Grubszy i gęstszy rdzeń lepiej też opiera się lokalnym naciskom – upuszczeniu ciężkiego przedmiotu czy chodzeniu na szpilkach. Mniejsze ryzyko uszkodzenia rdzenia oznacza mniejsze ryzyko osłabienia zamka w tym miejscu. To efekt synergii: grubość pozwala na solidniejsze zamki, a wyższa gęstość wzmacnia materiał, w którym są one wykonane.

Doświadczenie pokazuje, że podłogi 12mm, zwłaszcza te od renomowanych producentów, potrafią przetrwać dekady intensywnego użytkowania, zachowując spójność połączeń, nawet w trudnych warunkach, podczas gdy ich cieńsi kuzyni mogą zacząć "jęczeć" i "rozłazić się" już po kilku latach. Warto wziąć pod uwagę te fundamentalne różnice w konstrukcji, podejmując decyzję, która będzie miała długofalowe skutki dla wyglądu i funkcjonalności naszego domu.

Zobacz także: Koszt Ogrodzenia Panelowego 2025: Ceny i Co Wpływa?

Solidność zamków to nie tylko kwestia estetyki psujących się szczelin. To także ochrona przed wilgocią, która może wnikać w odkryty rdzeń i powodować jego pęcznienie, co jest prostą drogą do zniszczenia podłogi. Szczelne połączenia to bariera. Cienkie, słabe zamki gorzej spełniają tę rolę ochronną.

Podsumowując tę kwestię brutalnie: oszczędzanie na grubości panelu, zwłaszcza gdy schodzimy poniżej standardowych 8 mm, to jak budowanie domu z cienkich płyt kartonowo-gipsowych zamiast z cegieł. Na pierwszy rzut oka może wyglądać podobnie, ale konstrukcyjna stabilność jest zupełnie inna. Decyzja o wyborze paneli 12 milimetrowe często sprowadza się do postawienia na spokój i pewność, że podłoga przetrwa próbę czasu i użytkowania bez nieprzyjemnych niespodzianek w postaci rozchodzących się zamków.

Akustyka i Komfort Użytkowania Podłogi

Dźwięk, który wydaje podłoga podczas chodzenia, ma ogromny wpływ na ogólne postrzeganie komfortu i jakości wnętrza. Nikt nie lubi podłogi, która „gada” przy każdym kroku, generując głośne stukanie czy dudnienie. Zagadnienie panele 8 czy 12 mm ma tutaj swoje istotne odbicie.

Zobacz także: Jak wykończyć panele przy futrynie? Krok po kroku

Cienkie panele, ze swoją mniejszą masą i często niższą gęstością rdzenia, działają trochę jak membrana bębna. Gdy stąpasz po takiej podłodze, panel ugina się nieznacznie pod naciskiem stopy, uderza o podkład i podłoże, rezonując przy tym. Ten rezonans, wzmocniony przez powietrze pod panelem (jeśli podkład nie przylega idealnie lub jest cienki), tworzy charakterystyczny, pusty dźwięk, często odbierany jako "taniość" podłogi.

W pomieszczeniach wielokondygnacyjnych, problem ten jest spotęgowany przez dźwięki uderzeniowe transmitowane do pomieszczenia poniżej. Hałas kroków, spadających przedmiotów czy przesuwanych mebli jest znacznie głośniejszy i bardziej irytujący, gdy panele są cienkie i lekkie, bo po prostu gorzej pochłaniają i rozpraszają energię kinetyczną.

Panele o większej grubości, takie jak 12 mm, wnoszą na wagę (dosłownie i w przenośni) znacznie więcej. Grubszy i gęstszy rdzeń HDF ma większą masę i sztywność. Kiedy na nich stąpasz, uginają się minimalnie, a ich większa masa skuteczniej tłumi drgania i rezonanse.

Efekt jest odczuwalny natychmiast: dźwięk kroków jest bardziej stłumiony, głębszy, przypominający odgłos chodzenia po solidnej drewnianej podłodze. Zamiast irytującego "tap-tap-tap", słyszysz cichszy, przyjemniejszy "thud". Jest to zmiana subtelna, ale kluczowa dla percepcji komfortu w codziennym użytkowaniu. Można by rzec, że panele o grubości 8-10 milimetrów stanowią akceptowalny kompromis, ale to właśnie 12mm wersje dają wyraźny, słyszalny skok jakościowy w kwestii akustyki.

Co więcej, większa masa i sztywność paneli 12 milimetrowych lepiej współgrają z podkładami akustycznymi, zwiększając ich efektywność. Dobry, gruby podkład pod cienkimi panelami może nieco poprawić sytuację, ale nigdy nie osiągnie takiego poziomu wyciszenia i komfortu, jak ten sam podkład zastosowany pod 12 mm panelem.

Subiektywny komfort chodzenia to nie tylko dźwięk. To także odczucie sztywności i stabilności pod stopami. Podłoga 12mm jest mniej podatna na lokalne ugięcia, co daje wrażenie chodzenia po litej, stabilnej powierzchni, a nie po czymś, co wydaje się lekko "sprężynować" lub "pływać". Ten element psychofizyczny wpływa na postrzeganie jakości całego pomieszczenia. Stawiaj na jakościowe rozwiązania, a wrażenie zrobi się samo.

Dla rodzin z dziećmi, dla mieszkańców piętrowych domów czy bloków, gdzie cisza i spokój są na wagę złota, wybór grubszych paneli o lepszych właściwościach akustycznych może być jednym z najważniejszych argumentów przemawiających za taką inwestycją. Nierzadko warto dopłacić do 12 mm paneli, aby uniknąć codziennego festiwalu dźwięków uderzeniowych, który potrafi doprowadzić do szewskiej pasji sąsiadów lub pozostałych domowników.

Dodatkowym elementem jest redukcja tzw. hałasu kroków w samym pomieszczeniu. Chociaż główna różnica tkwi w dźwiękach przenoszonych (do pomieszczenia poniżej), masywniejsze panele absorbują i rozpraszają część energii drgań, zmniejszając nieco rezonans odbity od powierzchni podłogi w pomieszczeniu. To jak próba wyciszenia pokoju wstawiając cienki, pusty regał kontra masywną, pełną biblioteczkę – efekt akustyczny będzie odmienny. Tak więc, choć podkład ma kolosalne znaczenie, sam panel także wnosi swoją "masę" do akustycznej układanki, a w tym pojedynku milimetry grubości grają na korzyść cięższych zawodników, czyli paneli 12 mm.

Klasa Ścieralności (AC) a Grubość Paneli

Klasa ścieralności (AC – Abrasion Class) to jeden z kluczowych parametrów technicznych paneli laminowanych, określający ich odporność na ścieranie. Jest to wynik testu Tabera, który polega na mechanicznym ścieraniu powierzchni panelu za pomocą specjalnych rolek ścierających pod określonym naciskiem. Im więcej obrotów panel wytrzyma, zanim warstwa wierzchnia ulegnie przetarciu do warstwy dekoracyjnej, tym wyższa jest przypisana mu klasa (od AC1 do AC6).

Intuicja podpowiada, że grubszy panel musi być bardziej odporny na ścieranie, ale związek między grubością a klasą AC nie jest bezpośrednio przyczynowo-skutkowy. Klasa AC zależy przede wszystkim od jakości i grubości *warstwy wierzchniej*, zwanej overlayem, która jest transparentną warstwą żywicy melaminowej z cząsteczkami korundu lub innych twardych minerałów, chroniącą warstwę dekoracyjną przed uszkodzeniami mechanicznymi.

Mimo to istnieje wyraźna korelacja rynkowa między grubością panela a przypisaną mu klasą AC, zwłaszcza wśród renomowanych producentów. Jak wspomniano, cienkie panele (6-7 mm, a nawet 8 mm z niższej półki) są często łatwo ścieralne, posiadają klasy AC3 lub AC4. Panele panele 12 milimetrowe z kolei oferują zawsze doskonałą klasę ścieralności (AC5 lub AC6).

Dlaczego tak się dzieje? Produkcja laminatów to system naczyń połączonych. Producenci, którzy decydują się na produkcję grubszego rdzenia o wyższej gęstości (co jest droższe), naturalnie celują w wyższą półkę jakościową. Do takiego solidnego rdzenia dokładają adekwatnie trwałe warstwy wierzchnie, aby stworzyć spójny produkt premium. Po prostu nie opłacałoby się produkować panelu 12 mm z niskiej jakości overlayem o klasie AC3, bo jego kluczowa zaleta – trwałość – zostałaby zniweczona przez szybkie ścieranie powierzchni.

Z drugiej strony, w przypadku cienkich 6-7 milimetrowych paneli, niska cena jest często priorytetem. Oszczędności szuka się nie tylko na grubości i gęstości rdzenia, ale także na ilości i jakości materiałów w warstwie wierzchniej. Stąd powiązanie cienkich paneli z niższymi klasami ścieralności (AC3-AC4), które są wystarczające do zastosowań o niskim i umiarkowanym natężeniu ruchu, takich jak sypialnie czy pokoje gościnne.

Wybierając panele, zawsze należy sprawdzić podaną klasę AC niezależnie od grubości, bo jest to formalne potwierdzenie odporności na ścieranie. Jednakże, doświadczenie rynkowe i standardy produkcyjne sugerują, że wybierając panele 12 mm, mamy praktycznie gwarancję otrzymania produktu z najwyższej półki pod względem odporności na ścieranie (AC5/AC6) oraz ogólnej klasy użyteczności (często Klasa 33 dla intensywnego użytkowania w obiektach publicznych, co przekracza potrzeby domowe).

Co oznacza wysoka klasa ścieralności w praktyce? Panel o klasie AC6 będzie setki, a nawet tysiące razy bardziej odporny na ścieranie niż panel o klasie AC3 w tym samym teście. W warunkach domowych, gdzie ruch nie jest aż tak intensywny jak w galerii handlowej (dla której przeznaczone są AC5/AC6), panel AC4 może być wystarczający do salonu, a AC3 do sypialni. Jednak panel o klasie AC5/AC6 na rdzeniu 12 mm to pewność, że podłoga zachowa swój wygląd powierzchni przez dekady, nawet w miejscach o dużym natężeniu ruchu w domu – korytarze, wejścia, kuchnia.

Warto pamiętać, że klasa AC dotyczy *ścierania*, a nie odporności na *zarysowania* czy *uderzenia*. Ta ostatnia cecha zależy silnie od gęstości rdzenia HDF. Tutaj ponownie, gruby i gęsty rdzeń 12 mm panelu zapewnia lepszą odporność na wgniecenia spowodowane upadkiem przedmiotów (np. ciężka książka, narzędzie) niż cienki i mniej gęsty panel. Zarysowania – od piasku naniesionego na butach czy pazurów zwierząt – są w pewnym stopniu zależne od twardości overlayu (klasa AC), ale także od elastyczności rdzenia pod naciskiem. Solidniejszy rdzeń 12 mm może lepiej wspierać overlay, minimalizując punktowe naprężenia powodujące mikrozarysowania.

Tak więc, chociaż klasa AC jest formalnym miernikiem, grubość i gęstość panelu laminowanego, a w szczególności 12 mm konstrukcja, są silnie skorelowane z produktami o najwyższych parametrach AC, co zapewnia doskonałą trwałość powierzchni w połączeniu z odpornością całego panelu na uszkodzenia. Wybierając panele o dużej grubości, praktycznie z automatu inwestujemy w podłogę o doskonałej odporności na ścieranie, co jest krytyczne dla długowieczności estetyki podłogi.

Estetyka i Wzornictwo: Co Oferują Grubsze Panele?

Chociaż ostateczny wygląd panelu laminowanego determinowany jest przede wszystkim przez warstwę dekoracyjną (wydrukowany wzór imitujący drewno, kamień, płytki etc.) oraz strukturę powierzchni, grubość panela ma zaskakująco duży wpływ na dostępność i jakość wykończeń wizualnych. Kiedy porównujemy panele 8 czy 12 mm z perspektywy estetyki, różnica potrafi być wyraźnie widoczna.

W przypadku cienkich paneli, ze względu na ograniczenia technologiczne związane z mniejszą masą i sztywnością, paleta dostępnych wzorów i struktur jest często skromniejsza, a jakość ich odwzorowania – po prostu niższa. Producenci masowych, tanich paneli marketowych często idą na kompromis, oferując proste dekory o mniejszej głębi kolorystycznej i ostrości. Na takich panelach możemy praktycznie zapomnieć o strukturze 3D synchronicznej laminatu.

Struktura synchroniczna (EIR - Embossed In Register) to wyższy poziom rzemiosła w produkcji laminatów. Polega na tym, że faktura (wytłoczenie) na powierzchni panelu jest idealnie spasowana z wzorem słojów drewna widocznym na warstwie dekoracyjnej. Jeśli widzimy na dekorze sęk, w tym samym miejscu wyczujemy pod palcami (i stopami) delikatne wgłębienie i zawirowanie faktury, imitujące naturalną nierówność drewna. Ten efekt znacząco podnosi realizm i wrażenie naturalności podłogi, czyniąc ją bardziej atrakcyjną wizualnie i przyjemniejszą w dotyku.

W panelach 12 mm, ze względu na ich solidniejszą konstrukcję i większą grubość rdzenia, producenci mają możliwość zastosowania bardziej zaawansowanych technologii wykończeniowych. Grubszy materiał lepiej znosi procesy tłoczenia głębokich struktur, a większa stabilność panelu minimalizuje ryzyko odkształceń, które mogłyby zepsuć efekt precyzyjnie nałożonej struktury synchronicznej. Stąd w panelach o grubości 12 mm i często w panelach 8-10 milimetrów z wyższej półki, struktura EIR jest standardem, podczas gdy w panelach 6-7 mm jest rzadkością lub wcale nie występuje.

Kolejnym elementem estetycznym jest faza, czyli ścięcie krawędzi paneli. Faza (zazwyczaj V-kształtna, z 2 lub 4 stron) imituje szczelinę między deskami podłogi drewnianej, dodając panelom głębi i podkreślając indywidualny charakter każdego elementu. Grubszy panel 12 mm pozwala na wykonanie bardziej wyraźnej, głębszej i lepiej wyprofilowanej fazy, co wzmacnia iluzję prawdziwej deski i dodaje podłodze luksusowego wyglądu. Cieńsze panele często nie mają fazy wcale lub posiadają tylko delikatną, mikrofazę, która nie daje tak mocnego efektu wizualnego.

Dodatkowo, większa grubość i gęstość panelu 12 mm potrafi wpłynąć na subiektywne postrzeganie jakości samego dekoru. Chociaż sam wydruk jest na warstwie dekoracyjnej, która jest równie cienka niezależnie od grubości rdzenia, to solidność i masa panelu pod spodem wzmacniają wrażenie jakości całego produktu. Podłoga, która jest sztywna i "cicho chodzi" (jak omawiano w sekcji o akustyce), podświadomie odbierana jest jako bardziej wartościowa, a tym samym jej wzór wydaje się "szlachetniejszy".

Wysoka jakość wzornictwa i estetyka często idą w parze z najwyższą klasą paneli, a tę reprezentują najczęściej panele 12 mm. To właśnie w tej grupie produktów znajdziemy najnowsze, najbardziej realistyczne dekory imitujące rzadkie gatunki drewna, wyrafinowane wzory kamienia czy nowoczesne abstrakcje, wykonane w technologii wysokiej rozdzielczości i wzbogacone o pełen zakres zaawansowanych struktur powierzchni, takich jak EIR, głębokie pory, czy struktury synchroniczne odwzorowujące drewno piłowane lub piaskowane.

Podsumowując, wybór 12 mm paneli laminowanych to często decyzja o dostępie do najbogatszej oferty wzorniczej i najwyższej jakości estetycznego wykończenia. Nie chodzi tylko o to, że wydruk może być "ładniejszy", ale o całą kompozycję: głębię struktur, realizm fazowania, solidność odczuwana pod stopami, które razem tworzą spójne wrażenie podłogi premium. Inwestując w grubość, często inwestujemy także w estetykę, która na co dzień cieszy oko i podnosi wartość wizualną całego wnętrza, zdecydowanie dystansując się od wizualnej skromności, która często cechuje 6 milimetrowej grubości deski.

To jak porównanie dobrze skrojonego garnituru z ekskluzywnego materiału z ubraniem z sieciówki uszytym z cienkiej tkaniny. Niby jedno i drugie zakrywa, ale jakość, fason i wrażenie wizualne są nieporównywalne. W przypadku podłóg, te dodatkowe milimetry grubości dają producentom przestrzeń do "uszycia" produktu o wyższym standardzie wizualnym, który nie tylko przetrwa lata użytkowania, ale też będzie wyglądał stylowo i autentycznie, dodając wnętrzu charakteru i klasy.

Przykładowe Porównanie Ceny i Gęstości HDF dla różnych grubości paneli

Aby zilustrować różnice cenowe i jakościowe (mierzone przykładową gęstością HDF) pomiędzy panelami o różnej grubości, przygotowaliśmy poniższy wykres. Dane są poglądowe i mogą się różnić w zależności od producenta i konkretnego modelu, ale ilustrują typową korelację między grubością, gęstością materiału a ceną za metr kwadratowy.

Analizując powyższe dane, widać wyraźną tendencję: wzrost grubości panelu wiąże się zarówno ze wzrostem szacowanej gęstości użytego rdzenia HDF, jak i z typową ceną rynkową. Nie są to sztywne reguły – można znaleźć droższe panele 8mm o wysokiej gęstości czy tańsze 12mm o nieco niższej (ale nadal solidnej) – jednak ogólna zasada mówi, że za większą grubość idzie lepsza jakość materiałowa i co za tym idzie, wyższa cena. Inwestując w panele 8 czy 12 mm, płacimy nie tylko za milimetry, ale przede wszystkim za gęstość materiału, solidność konstrukcji zamków i trwałość wierzchniej warstwy. Ta inwestycja w jakość zazwyczaj przekłada się na znacznie dłuższy okres bezproblemowego użytkowania podłogi i większy komfort na co dzień.