Szyny Montażowe PV 2025: Wybierz Idealne Rozwiązanie!

W sercu każdej instalacji fotowoltaicznej, niczym szkielet, na którym opiera się całe przedsięwzięcie, tkwi szyna montażowa do paneli fotowoltaicznych. To właśnie ten niedoceniany element stanowi fundament, na którym spoczywa stabilność, bezpieczeństwo i długowieczność systemów solarnych. W skrócie, szyna montażowa to kluczowy element konstrukcji, który zapewnia pewne i trwałe mocowanie paneli PV do dachu lub innej powierzchni.

- Zastosowanie Szyn Montażowych PV w Różnych Systemach

- Porównanie Szyn Aluminiowych, Stalowych i Ocynkowanych w Instalacjach PV

- Montaż i Konserwacja Szyn Fotowoltaicznych: Kluczowe Aspekty

- Q&A

Kluczowe dla efektywności i bezpieczeństwa każdej instalacji fotowoltaicznej jest zastosowanie odpowiednich komponentów, a szyny montażowe odgrywają tutaj pierwszorzędną rolę. Przez lata zbierane dane z licznych projektów instalacyjnych w Europie i Ameryce Północnej rzucają światło na kluczowe czynniki wpływające na ich wybór i wydajność. Od 2018 do 2023 roku zaobserwowano wyraźne trendy w preferencjach materiałowych oraz w wpływie zastosowanego typu szyn na żywotność i efektywność systemu. Zauważono, że w zależności od strefy klimatycznej, wymagania wobec materiałów znacznie się różnią, co bezpośrednio przekłada się na koszty i stopień skomplikowania montażu. W strefach o wysokich opadach śniegu preferowane są rozwiązania o zwiększonej wytrzymałości na obciążenia dynamiczne. Przeanalizowano dane od tysięcy instalatorów, co pozwoliło na identyfikację kluczowych czynników decyzyjnych.

| Materiał Szyny | Średni Koszt (EUR/mb) | Odporność na Korozję (Skala 1-5) | Obciążenie Maksymalne (kN/mb) | Zalecane Warunki Klimatyczne |

|---|---|---|---|---|

| Aluminium (Stop EN AW-6063 T6) | 5-8 | 5 | 2.5 | Wszystkie, w tym morskie |

| Stal Ocynkowana (S235JR) | 3-6 | 3 | 3.0 | Umiarkowane, unikać wysokiej wilgotności |

| Stal Nierdzewna (A2/A4) | 10-15 | 5 | 3.5 | Ekstremalne, wysoka wilgotność i chemia |

| Kompozyt (GFRP) | 7-10 | 5 | 1.5 | Lekkie konstrukcje, chemiczne agresywne środowiska |

Analizując te dane, staje się jasne, że wybór odpowiedniej szyny montażowej do paneli fotowoltaicznych to nie kaprys, lecz świadoma decyzja inżynierska. Różnice w kosztach, odporności na korozję, czy zdolności do przenoszenia obciążeń, mają bezpośredni wpływ na całkowity koszt inwestycji, jej bezpieczeństwo oraz perspektywy długoterminowej eksploatacji. To, co początkowo może wydawać się droższe, na dłuższą metę często okazuje się rozwiązaniem najbardziej ekonomicznym, minimalizującym ryzyko awarii i potrzebę kosztownych napraw.

Zastosowanie Szyn Montażowych PV w Różnych Systemach

Szyny montażowe do paneli fotowoltaicznych są wszechobecne w krajobrazie energetyki odnawialnej, stanowiąc kręgosłup różnorodnych systemów. Ich uniwersalność pozwala na adaptację do niemal każdej powierzchni, od tradycyjnych dachów skośnych, przez płaskie, aż po konstrukcje naziemne i elewacje. Kluczowym aspektem jest tutaj precyzyjne dopasowanie rodzaju szyny do specyfiki obiektu oraz panujących warunków środowiskowych, co bezpośrednio wpływa na stabilność i efektywność całej instalacji.

Zobacz także: System Montażowy Paneli Fotowoltaicznych: Pełny Przewodnik 2025

Na dachach skośnych dominują lekkie, ale wytrzymałe szyny aluminiowe, często o profilu „T” lub „Z”, które minimalizują obciążenie konstrukcji dachowej, jednocześnie zapewniając solidne mocowanie paneli. Ich montaż wymaga użycia odpowiednich uchwytów dachowych – na przykład haków dachówkowych dla pokryć ceramicznych lub blach dachowych dla blachodachówki czy trapezowej blachy. Przy wyborze należy zwrócić uwagę na odległość między krokwiami, aby optymalnie rozmieścić punkty mocowania i równomiernie rozłożyć ciężar. Przykładowo, dla standardowych paneli o wymiarach 1,7 x 1,0 m i wadze około 20 kg, typowo stosuje się dwie szyny na każdy panel, oddalone od krawędzi paneli o około 1/4 ich długości. Maksymalny rozstaw mocowań szyn dla typowych warunków wiatrowych w Polsce nie powinien przekraczać 1,2-1,5 metra.

Z kolei na dachach płaskich zastosowanie znajdują zazwyczaj systemy balastowe lub konstrukcyjne, wymagające szyn o większej sztywności, nierzadko w połączeniu z odpowiednimi ramami. Te systemy często wykorzystują kątowniki lub profile o większych przekrojach, które mogą być obciążone balastem (np. betonowymi bloczkami) lub mocowane bezpośrednio do konstrukcji dachu. Decyzja o wyborze między systemem balastowym a perforującym poszycie dachu zależy od nośności dachu i jego izolacji; system balastowy jest preferowany, gdy niska nośność lub ryzyko naruszenia izolacji jest krytyczne. Dla większych projektów, na przykład na powierzchniach przemysłowych, nierzadko widuje się szyny montażowe wykorzystywane w konstrukcjach wolnostojących, gdzie stabilność i odporność na wiatr są absolutnym priorytetem, wymagając zastosowania szyn o przekrojach do 80x40 mm.

Instalacje naziemne stanowią odrębną kategorię, gdzie szyna montażowa do paneli fotowoltaicznych musi wytrzymać znacznie większe obciążenia wiatrowe i śniegowe, a także działanie sił gruntu. W tym przypadku często używa się cięższych profili stalowych lub ocynkowanych, które są kotwione w ziemi za pomocą fundamentów betonowych, słupów wbijanych, lub systemów śrub gruntowych. Przykładowo, w rejonach z wysokim wiatrem projektowym, szyny o grubości ścianki powyżej 3 mm mogą być konieczne dla zapewnienia stabilności. W farmach fotowoltaicznych, gdzie optymalizacja kąta nachylenia jest kluczowa dla maksymalizacji produkcji energii, szyny są częścią skomplikowanych konstrukcji regulowanych, pozwalających na sezonową zmianę azymutu paneli. Warto również wspomnieć o innowacyjnych rozwiązaniach, takich jak carports fotowoltaiczne, gdzie szyny stanowią integralną część struktury zadaszenia parkingu, oferując podwójną funkcjonalność i efektywne wykorzystanie przestrzeni.

Zobacz także: Systemy Montażowe Paneli Fotowoltaicznych: Poradnik 2025

Oprócz typowych zastosowań, szyny montażowe pojawiają się również w niestandardowych projektach, takich jak elewacje budynków czy zintegrowane systemy BIPV (Building-Integrated Photovoltaics). W tych scenariuszach estetyka i sposób integracji z architekturą odgrywają równie ważną rolę, co funkcjonalność. Tutaj projektanci stawiają na szyny o mniejszych profilach, często ukrytych za panelami, aby zachować czystość linii i minimalizm designu. Bez względu na to, czy instalacja powstaje na dachu domu jednorodzinnego, czy jest to gigantyczna farma PV, odpowiedni dobór i montaż szyn to podstawa dla długowieczności i niezawodności całego systemu. Odpowiednie mocowanie do podłoża gwarantuje bezpieczeństwo i odporność na ekstremalne warunki pogodowe, co przekłada się na lata bezproblemowego wytwarzania czystej energii. Na przykład, w budynkach o specyficznych wymaganiach dotyczących obciążeń, szyny montażowe są integralną częścią obliczeń statycznych, gdzie każdy element musi być precyzyjnie dobrany do określonych warunków.

Porównanie Szyn Aluminiowych, Stalowych i Ocynkowanych w Instalacjach PV

Wybór materiału na szyny montażowe to jedna z najważniejszych decyzji projektowych w każdej instalacji fotowoltaicznej, rzutująca na jej trwałość, koszty oraz bezawaryjność. Rynek oferuje szeroką gamę rozwiązań, z których najpopularniejsze to szyny aluminiowe, stalowe i stalowe ocynkowane. Każdy z tych materiałów ma swoje unikalne cechy, które sprawiają, że sprawdza się lepiej w określonych warunkach.

Aluminiowe szyny montażowe do paneli fotowoltaicznych to bezsprzeczny lider, jeśli chodzi o wagę i odporność na korozję. Wykonane najczęściej ze stopu aluminium EN AW-6063 T6, charakteryzują się wysoką wytrzymałością przy stosunkowo niskiej masie własnej, co jest kluczowe w przypadku instalacji dachowych, gdzie obciążenie konstrukcji jest czynnikiem krytycznym. Są one wyjątkowo odporne na działanie czynników atmosferycznych, w tym na deszcz, śnieg, mróz oraz promieniowanie UV, co sprawia, że idealnie nadają się do zastosowania w niemal każdych warunkach klimatycznych, również tych ekstremalnie wilgotnych czy nadmorskich. Minusem jest ich cena, która może być nawet dwu- lub trzykrotnie wyższa niż w przypadku stali ocynkowanej. Pomimo wyższego kosztu początkowego, często wybiera się je ze względu na długoterminową opłacalność, wynikającą z braku konieczności konserwacji i bardzo długiej żywotności, przekraczającej 25 lat. Pamiętam sytuację, kiedy na budowie w Karkonoszach inwestor początkowo postawił na tańszą stal ocynkowaną, ale po konsultacji z inżynierami i analizie długoterminowych warunków śniegowych, zdecydował się na aluminium, co okazało się trafną decyzją w obliczu rekordowych opadów śniegu zimą.

Stalowe szyny, choć znacznie cięższe, oferują wyższą sztywność i wytrzymałość mechaniczną, co jest ich główną zaletą w zastosowaniach, gdzie wymagane jest przenoszenie dużych obciążeń, na przykład w systemach wolnostojących lub na farmach PV. Jednakże, surowa stal jest podatna na korozję, co wymaga odpowiedniego zabezpieczenia. Tu wkracza technologia ocynkowania. Stal ocynkowana to nic innego jak stal pokryta warstwą cynku, który działa jako bariera ochronna i anoda ofiarna, chroniąc stal przed rdzą nawet w przypadku drobnych uszkodzeń powłoki. Szyny ocynkowane są znacznie tańsze niż aluminiowe i zapewniają dobrą odporność na korozję w typowych warunkach lądowych. Ich żywotność szacuje się na 15-20 lat, choć w sprzyjających warunkach mogą wytrzymać dłużej. Należy jednak pamiętać, że w środowiskach agresywnych chemicznie lub silnie zasolonych (np. blisko morza) warstwa cynku może ulec szybszej degradacji, co skutkuje koniecznością częstszych inspekcji i ewentualnie konserwacji.

Porównując konkretne parametry, aluminiowe profile standardowo oferują wytrzymałość na rozciąganie w granicach 250-300 MPa i wagę rzędu 0,8-1,5 kg/mb dla typowych szyn o przekroju 40x40 mm. Szyny stalowe ocynkowane natomiast mogą mieć wytrzymałość na rozciąganie do 350-450 MPa, ale ich waga dla podobnego przekroju może dochodzić do 2-3 kg/mb. Oprócz aluminium i stali, na rynku pojawiają się również innowacyjne rozwiązania, takie jak szyny kompozytowe (GFRP – Glass Fiber Reinforced Polymer), które charakteryzują się bardzo niską wagą, brakiem przewodnictwa elektrycznego oraz pełną odpornością na korozję. Jednak ich niższa sztywność i wyższa cena sprawiają, że ich zastosowanie jest na razie bardziej niszowe i ograniczone do specyficznych projektów, takich jak te, gdzie wymagana jest całkowita eliminacja przewodnictwa elektrycznego lub wagi. Pamiętajmy, że wybór szyny montażowej do paneli fotowoltaicznych musi być podyktowany nie tylko budżetem, ale przede wszystkim warunkami środowiskowymi, rodzajem konstrukcji nośnej oraz długoterminowymi oczekiwaniami co do żywotności i wydajności instalacji. To inwestycja w przyszłość, która procentuje stabilnością i spokojem na długie lata.

Pewnym, chociaż rzadziej spotykanym rozwiązaniem są szyny kwasoodporne, zazwyczaj wykonane ze stali nierdzewnej, np. gatunku A2 lub A4. Te szyny to prawdziwe "czołgi" wśród systemów montażowych, oferujące najwyższą odporność na korozję, nawet w najbardziej agresywnych środowiskach chemicznych czy morskich. Ich wytrzymałość mechaniczna jest również imponująca. Główną barierą w ich szerokim zastosowaniu jest jednak ich cena, która jest znacznie wyższa niż w przypadku aluminium czy stali ocynkowanej. Wykorzystuje się je głównie w specyficznych instalacjach przemysłowych lub w miejscach o ekstremalnie trudnych warunkach środowiskowych, gdzie awaria systemu byłaby katastrofalna w skutkach.

Montaż i Konserwacja Szyn Fotowoltaicznych: Kluczowe Aspekty

Prawidłowy montaż szyn fotowoltaicznych to podstawa stabilnej i efektywnej instalacji, która posłuży nam przez lata. Proces ten wymaga precyzji, przestrzegania norm bezpieczeństwa oraz świadomości specyfiki danego projektu. Z kolei regularna konserwacja, choć często niedoceniana, jest kluczem do maksymalizacji żywotności i wydajności całego systemu. W końcu, co z tego, że mamy panele premium, skoro ich fundament trzeszczy w posadach, prawda?

Pierwszym krokiem w montażu szyn jest dokładne zaplanowanie. To nie lada gratka dla każdego, kto lubi działać z głową! Należy przeprowadzić szczegółową analizę konstrukcji dachu lub terenu, na którym ma stanąć instalacja. Konieczne jest ustalenie nośności, odległości krokwi, a także identyfikacja ewentualnych przeszkód, takich jak kominy, świetliki czy otwory wentylacyjne. Precyzyjne wymiarowanie i rozplanowanie układu szyn to gwarancja równomiernego rozłożenia obciążeń i uniknięcia punktowych naprężeń, które mogłyby prowadzić do uszkodzeń. Zwykle stosuje się rozstaw szyn w granicach 1,2 do 1,8 metra, w zależności od lokalnych warunków wiatrowych i śniegowych oraz parametrów konkretnych paneli. Pamiętaj, że każdy centymetr ma znaczenie, bo chodzi o precyzję, która przekłada się na bezpieczeństwo i długie lata bezproblemowego działania instalacji.

Następnie przystępujemy do mocowania uchwytów dachowych, które są pośrednikiem między szynami a konstrukcją dachu. Tutaj diabeł tkwi w szczegółach. Wybór odpowiedniego typu uchwytu – czy to haki dachówkowe, śruby dwugwintowe, czy mocowania do blachy trapezowej – zależy od rodzaju pokrycia dachowego. Kluczowe jest solidne i szczelne mocowanie, aby zapobiec przeciekom, a także zapewnić odporność na działanie wiatru. Śruby mocujące powinny być wkręcane w kontrłaty lub krokwie, zapewniając odpowiednią głębokość zakotwienia (zwykle co najmniej 60 mm w drewnie). W przypadku, gdy dachówka wymaga podcięcia, należy to zrobić precyzyjnie, aby nie naruszyć integralności pokrycia. Pamiętam przypadek, kiedy instalator, niestety, pominął sprawdzenie instrukcji i zastosował za krótkie wkręty, co skończyło się kosztowną korektą całej instalacji – błąd, który łatwo można było uniknąć.

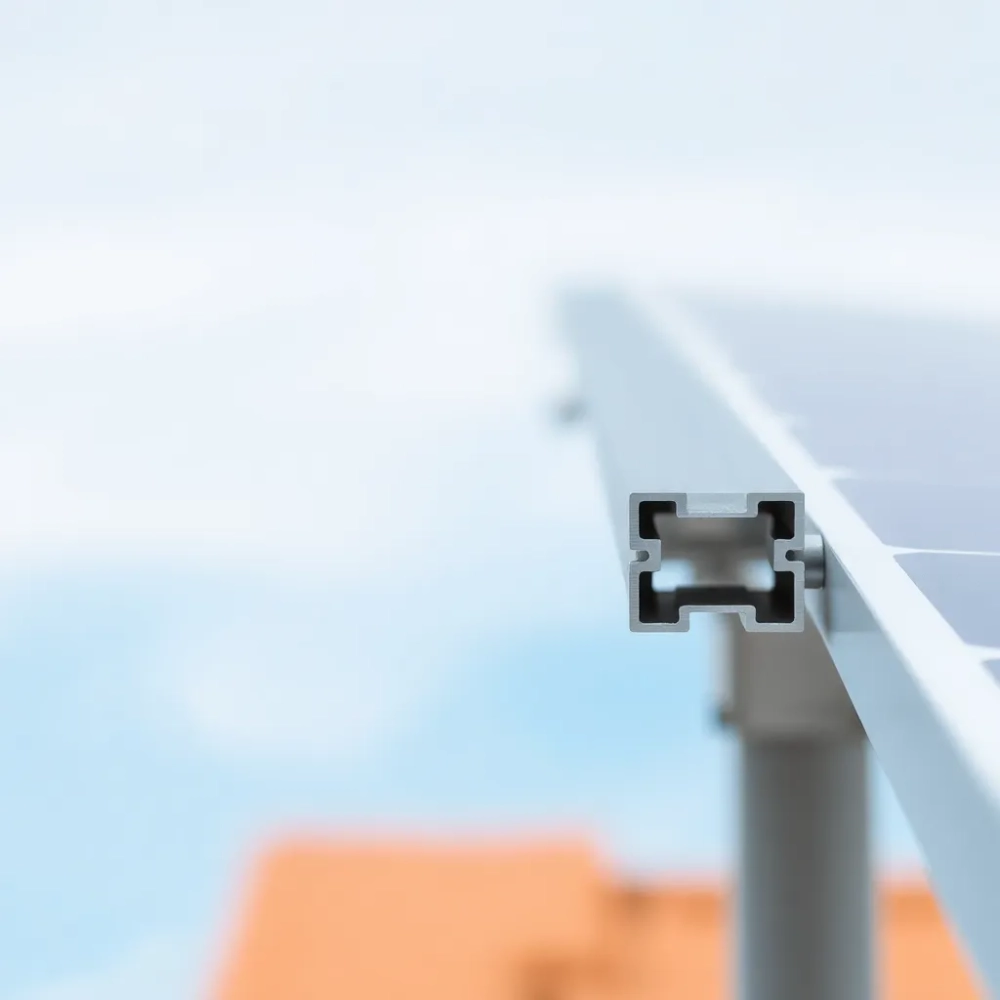

Kiedy uchwyty są już na swoim miejscu, montaż szyn to już czysta przyjemność, jak budowanie z klocków LEGO! Szyny mocuje się do uchwytów za pomocą śrub i nakrętek z rowkiem teowym lub innych specjalistycznych elementów złącznych. Ważne jest zachowanie odpowiednich luzów dylatacyjnych, szczególnie w przypadku długich odcinków szyn, ponieważ materiały takie jak aluminium rozszerzają się i kurczą pod wpływem zmian temperatury. Typowo, dla szyn aluminiowych, należy zachować szczelinę dylatacyjną około 2-3 mm na każdy metr bieżący długości szyny, ale producenci często dostarczają konkretne wytyczne dotyczące maksymalnej długości pojedynczego ciągu szyn (np. do 8-10 metrów bez przerwy dylatacyjnej). Prawidłowe uziemienie systemu również jest niezbędne, chroniąc przed przepięciami i wyładowaniami atmosferycznymi. Każdy panel i każda sekcja szyny powinna być połączona z głównym punktem uziemienia. Na to patrzymy jak na solidny fundament dla całego projektu – jeśli on jest wadliwy, cała budowla jest w kłopocie.

A co z konserwacją? Nierzadko zapomniana, ale równie istotna jak sam montaż. Szyny fotowoltaiczne, choć z zasady bezobsługowe, mogą wymagać okresowej inspekcji, szczególnie po silnych wiatrach, burzach śnieżnych czy innych ekstremalnych zjawiskach pogodowych. Raz na rok, a przynajmniej raz na dwa lata, warto dokładnie obejrzeć cały system montażowy, sprawdzając stan wszystkich połączeń śrubowych – czy są dokręcone, czy nie widać oznak korozji. Zwłaszcza szyna montażowa do paneli fotowoltaicznych wykonana ze stali ocynkowanej, w pewnych warunkach środowiskowych, może wymagać dokładniejszej kontroli warstwy ochronnej. W przypadku zanieczyszczenia, można delikatnie oczyścić szyny z liści, gałęzi czy innych elementów, które mogłyby utrudniać odpływ wody lub gromadzić wilgoć, prowadząc do punktowej korozji. Pamiętaj, że inwestycja w fotowoltaikę to długoterminowe zobowiązanie, a dbałość o detale montażu i konserwacji pozwoli Ci czerpać z niej korzyści przez wiele, wiele lat.

Q&A

Q: Co to jest szyna montażowa do paneli fotowoltaicznych i do czego służy?

A: Szyna montażowa to kluczowy element konstrukcyjny każdej instalacji fotowoltaicznej. Służy do pewnego i trwałego mocowania paneli fotowoltaicznych do dachu lub innej powierzchni (np. gruntu), zapewniając stabilność całej konstrukcji i odporność na warunki atmosferyczne.

Q: Jakie są główne rodzaje szyn montażowych i czym się różnią?

A: Głównymi rodzajami szyn są aluminiowe, stalowe ocynkowane oraz rzadziej używane stalowe nierdzewne (kwasoodporne) i kompozytowe. Aluminiowe są lekkie i bardzo odporne na korozję, stalowe ocynkowane są cięższe i tańsze, ale nieco mniej odporne na korozję w ekstremalnych warunkach, a stal nierdzewna oferuje najwyższą odporność i wytrzymałość kosztem wyższej ceny.

Q: Czy rodzaj dachu ma wpływ na wybór szyn montażowych?

A: Tak, rodzaj dachu ma kluczowy wpływ. Na dachach skośnych najczęściej stosuje się lekkie szyny aluminiowe z hakami lub śrubami dwugwintowymi. Na dachach płaskich używa się systemów balastowych lub konstrukcji mocowanych do dachu, wymagających szyn o większej sztywności. Instalacje naziemne z kolei często wymagają cięższych profili stalowych kotwionych w gruncie.

Q: Jak często należy przeprowadzać konserwację szyn montażowych?

A: Szyny montażowe są zasadniczo bezobsługowe, jednak zaleca się coroczną lub co najmniej co dwa lata inspekcję wizualną całego systemu. Sprawdzać należy stan połączeń śrubowych, czy nie widać oznak korozji, oraz usuwać ewentualne zanieczyszczenia (liście, gałęzie), które mogłyby zatrzymywać wilgoć.

Q: Jakie są główne czynniki wpływające na koszty szyn montażowych?

A: Główne czynniki to materiał (aluminium jest droższe niż stal ocynkowana), rozmiar i przekrój szyny (większe profile są droższe), długość (kupowanie w większych partiach może obniżyć koszt za metr bieżący) oraz producent i marka (premium produkty często są droższe, ale oferują lepsze certyfikaty i gwarancje).