Styrodur czy XPS – kluczowe różnice

Kiedy budujesz dom lub remontujesz podłogę, stajesz przed wyborem izolacji, która ma chronić przed zimnem i wilgocią na lata. Styrodur, czyli XPS, często mylony ze styropianem, wyróżnia się procesem produkcji i strukturą komórek, co daje mu przewagę w wytrzymałości mechanicznej i wodoszczelności. W tym tekście rozłożymy na czynniki pierwsze, jak powstaje ten materiał z polistyrenu ekstrudowanego, dlaczego jego pory są tak zwarte, a parametry izolacyjności przewyższają zwykły styropian EPS. Dowiesz się, gdzie styrodur sprawdza się najlepiej i jak wypada w bezpośrednim porównaniu.

- Proces produkcji styroduru XPS

- Struktura komórek styroduru XPS

- Wytrzymałość mechaniczna styroduru

- Wodoszczelność styroduru XPS

- Przewodność cieplna styroduru

- Zastosowania styroduru XPS

- Parametry techniczne styroduru vs EPS

- Styrodur czy XPS? – Pytania i odpowiedzi

Proces produkcji styroduru XPS

Styrodur XPS powstaje z polistyrenu, który poddawany jest ekstrudowaniu – procesowi topienia i wyciskania pod wysokim ciśnieniem. Surowiec, granulki polistyrenu, miesza się z gazem spieniającym i dodatkami stabilizującymi, po czym masa przechodzi przez ekstruzer, gdzie temperatura sięga 200–250 stopni Celsjusza. W efekcie powstaje jednorodna, gęsta pianka o zamkniętych komórkach. Ten sposób różni się od produkcji zwykłego styropianu EPS, gdzie kuleczki polistyrenowe spienia się parą i skleja termicznie. Ekstrudowanie zapewnia styrodurowi wyższą jakość i powtarzalność parametrów.

W pierwszej fazie produkcji polistyren jest suszony i dozowany do reaktora, gdzie dodatek czynnika dmuchającego, jak freon lub dwutlenek węgla, przygotowuje go do spieniania. Masa topiona jest śrubą ekstruzyjną, a ciśnienie kontroluje wielkość i zamkniętość porów. Na końcu arkusze styroduru kalandrowane są na płyty o precyzyjnej grubości. Proces ten trwa zaledwie kilka minut na metr bieżący, co czyni go efektywnym dla masowej produkcji. Dzięki temu styrodur jest dostępny w płytach o wymiarach standardowych, gotowych do cięcia.

Kluczowym elementem jest kontrola gazu: w styrodurze XPS stosuje się substancje o niskim współczynniku przewodzenia ciepła, co wpływa na izolacyjność. Po ekstruzji płyty chłodzone są w tunelach, a następnie cięte i pakowane. Różnica z EPS polega na braku luźnych kulek – styrodur to monolityczna struktura. Producentom udaje się osiągnąć gęstość od 30 do 45 kg/m³, idealną dla wymagających zastosowań. Ten proces gwarantuje, że każdy arkusz ma identyczne właściwości.

Zobacz także: Styrodur Zamiast Wylewki: Lekki Balkon Bez Betonu!

Kroki produkcji w skrócie

- Suszenie i mieszanie granulatu polistyrenu z gazem spieniającym.

- Topienie i ekstruzja pod ciśnieniem 20–40 MPa.

- Chłodzenie i formowanie płyt o grubości 20–120 mm.

- Kontrola jakości pod kątem gęstości i wytrzymałości.

Struktura komórek styroduru XPS

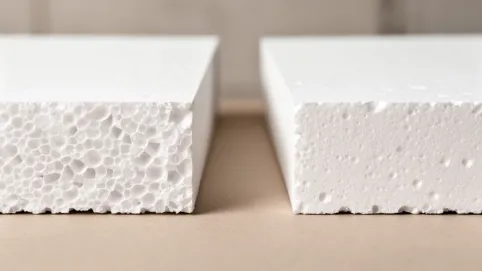

Struktura styroduru XPS opiera się na zamkniętych, drobnych komórkach wypełnionych gazem, co przypomina zbitą gąbkę. Średnica porów wynosi zaledwie 0,1–0,3 mm, podczas gdy w styropianie EPS osiąga 1–2 mm i są one częściowo otwarte. Ta mikrostruktura zapewnia styrodurowi jednorodność i brak słabych punktów. Polistyren ekstrudowany tworzy sieć, gdzie ścianki komórek są cienkie, ale wytrzymałe. Dzięki temu materiał nie chłonie wody i zachowuje kształt pod obciążeniem.

W powiększeniu styrodur wygląda jak plaster miodu o idealnych proporcjach – 97–98% objętości to gaz, reszta polistyren. W przeciwieństwie do EPS, gdzie kuleczki styropianu bywają nierówno skleione, XPS ma ciągłą matrycę. Ta cecha przekłada się na lepszą dyfuzję ciepła i odporność na ściskanie. Badania pokazują, że komórki w styrodurze są sześciokrotnie mniejsze, co minimalizuje mostki termiczne. Materiał ten jest produkowany w warunkach sterylnych, bez zanieczyszczeń.

Różnice strukturalne widać pod mikroskopem: styrodur XPS nie ma pustek między kulkami, jak styropian EPS. Zamknięte pory blokują migrację pary wodnej, co jest kluczowe w wilgotnych środowiskach. Gęstość komórkowa wynosi ponad 3 miliony na cm³, zapewniając stabilność. Ten układ sprawia, że styrodur jest lżejszy od betonu, ale cięższy od EPS. Idealnie nadaje się do miejsc, gdzie liczy się precyzja montażu.

Zobacz także: Styrodur na balkonie bez wylewki – mit czy rzeczywistość?

Podsumowując budowę, styrodur to wynik zaawansowanej technologii polistyrenu ekstrudowanego. Jego komórki ewoluowały od prostych pianek do perfekcyjnej izolacji. W praktyce ta struktura pozwala na cienkie warstwy bez utraty efektywności.

Wytrzymałość mechaniczna styroduru

Styrodur XPS charakteryzuje się wysoką wytrzymałością mechaniczną, osiągającą 250–700 kPa na ściskanie przy 10% odkształceniu. To znacznie więcej niż w styropianie EPS, gdzie wartość ta rzadko przekracza 100–200 kPa. Dzięki gęstej strukturze z polistyrenu ekstrudowanego płytki styroduru znoszą obciążenia dynamiczne, jak ruch pieszych czy pojazdów. Materiał nie kruszy się podczas transportu ani montażu. Jego twardość pozwala na użycie w podłogach pływających bez ryzyka zapadania.

W testach laboratoryjnych styrodur wytrzymuje nacisk do 0,7 MPa bez trwałego odkształcenia, co czyni go idealnym pod fundamenty. W porównaniu do EPS, gdzie kuleczki mogą się przesuwać, XPS działa jak monolit. Ta cecha jest szczególnie ważna w garażach podziemnych czy tarasach. Producent gwarantują parametry na 50 lat eksploatacji. Styrodur sprawdza się nawet pod ciężkimi maszynami w halach.

Wytrzymałość na zginanie styroduru osiąga 300–500 kPa, co zapobiega pękaniu podczas cięcia czy wiercenia. W styropianie EPS taka operacja często powoduje osypywanie. Gęstość 32–45 kg/m³ zapewnia równowagę między lekkością a siłą. Ten materiał jest często wybierany do inżynierii lądowej. Jego odporność na uderzenia minimalizuje naprawy w budowie.

Dodatkowo styrodur odporny jest na cykle zamrażania-rozmrażania, tracąc mniej niż 5% wytrzymałości po tysiącach cykli. EPS traci do 20%. Ta stabilność czyni styrodur niezawodnym w klimacie polskim.

Wodoszczelność styroduru XPS

Wodoszczelność styroduru XPS wynika z zamkniętych komórek, chłonąc mniej niż 0,3% wody po 28 dniach zanurzenia. Styropian EPS absorbuje nawet 3–5%, co osłabia izolacyjność. Polistyren ekstrudowany blokuje kapilarną penetrację wilgoci dzięki cienkim ściankom porów. Ten parametr jest kluczowy w fundamentach i dachach zielonych. Styrodur zachowuje właściwości nawet w gruncie wilgotnym.

W warunkach gruntowych styrodur XPS nie traci wytrzymałości po latach ekspozycji na wodę gruntową. Testy EN 12089 potwierdzają jego szczelność. W przeciwieństwie do EPS, gdzie woda gromadzi się między kulkami, XPS pozostaje suchy. To oszczędza na hydroizolacjach dodatkowych. Materiał ten jest stosowany w basenach i zbiornikach.

Dyfuzyjna otwartość pary wodnej w styrodurze jest niska, poniżej 0,01 m, co zapobiega kondensacji. EPS ma wartość wyższą dwukrotnie. Ta cecha chroni konstrukcje drewniane przed pleśnią. Styrodur idealnie nadaje się do izolacji poziomej podłóg.

Porównanie chłonności wody

- Styrodur XPS: <0,3% obj.

- Styropian EPS: 2–5% obj.

- Rezultat: XPS bez utraty λ po zalaniu.

Przewodność cieplna styroduru

Przewodność cieplna styroduru wynosi 0,030–0,035 W/mK, co jest lepszym wynikiem niż 0,035–0,040 W/mK dla styropianu EPS. Zamknięte pory z gazem o niskiej λ zapewniają efektywną barierę termiczną. Polistyren ekstrudowany minimalizuje konwekcję wewnątrz materiału. Dzięki temu styrodur pozwala na cieńsze warstwy izolacji bez strat ciepła. W budynkach energooszczędnych oszczędza miejsce.

W praktyce λ styroduru spada minimalnie z wiekiem, poniżej 5% po 25 latach. EPS starzeje się szybciej przez dyfuzję powietrza do porów. Ten parametr czyni styrodur wyborem dla pasywnych domów. Płyty o grubości 10 cm dają R=3,2 m²K/W. Jest to bardzo korzystne dla dachów i ścian.

Styrodur XPS ma współczynnik oporu dyfuzyjnego μ=150–250, blokując wilgoć bez mostków. EPS osiąga μ=20–50. Ta izolacyjność ciepła łączy się z wodoszczelnością. Materiał sprawdza się w klimacie o dużych mrozach.

Badania pokazują, że styrodur redukuje straty ciepła o 20% lepiej niż EPS w identycznych warunkach. Jego stabilność termiczna jest nieoceniona w podłogówce.

Zastosowania styroduru XPS

Styrodur XPS doskonale nadaje się do izolacji fundamentów, gdzie wytrzymałość i wodoszczelność chronią przed gruntem wilgotnym. Płyty układa się pionowo lub poziomo pod ławami fundamentowymi. W domach jednorodzinnych zapobiega mostkom termicznym na styku ściany z gruntem. Ten materiał jest lekki, co ułatwia transport. Jego zastosowanie wydłuża żywotność budynku.

Na podłogach styrodur stosuje się w systemach pływających, znosząc obciążenie do 500 kPa. Pod parkietem czy panelami zapewnia ciszę i ciepło. W garażach podziemnych płyty XPS izolują od chłodu gruntu. Często łączy się go z folią PE dla pełnej szczelności. To rozwiązanie popularne w blokach i halach.

Dachy odwrócone to kolejne pole dla styroduru – jego wodoszczelność pozwala na układanie pod żwir czy trawę. Na dachach skośnych między krokwiami minimalizuje mostki. W tarasach naziemnych płyty XPS stabilizują konstrukcję. Zastosowanie w inwersji dachowej oszczędza na hydroizolacji.

W chłodniach i chłodniach styrodur izoluje ściany dzięki niskiej λ. Nadaje się do elewacji wentylowanych jako podkład. W drogach i lotniskach wzmacnia podbudowę. Jego wszechstronność czyni go materiałem pierwszego wyboru.

Parametry techniczne styroduru vs EPS

Porównując styrodur XPS ze styropianem EPS, kluczowe parametry ukazują przewagę ekstrudowanego polistyrenu. XPS ma gęstość 30–45 kg/m³, EPS 10–30 kg/m³, co przekłada się na wytrzymałość. Przewodność cieplna styroduru jest niższa, zapewniając lepszą izolacyjność. Wodoszczelność XPS to <0,3%, EPS do 4%. Te różnice decydują o wyborze w wymagających miejscach.

Wytrzymałość na ściskanie styroduru osiąga 300–700 kPa, EPS 50–250 kPa. Moduł sprężystości XPS jest wyższy dwukrotnie. Parametry styroduru gwarantują stabilność pod obciążeniem statycznym i dynamicznym. EPS lepiej sprawdza się tylko w suchych, lekkich aplikacjach.

W tabeli parametrów styrodur dominuje w większości kategorii. Jego odporność ogniowa to klasa E, jak EPS, ale struktura spowalnia rozprzestrzenianie. Żywotność XPS przekracza 50 lat bez degradacji. To czyni go inwestycją długoterminową.

Analiza wykresu potwierdza, że styrodur przewyższa EPS w kluczowych aspektach. Jego parametry techniczne uzasadniają wyższą cenę w zastosowaniach profesjonalnych. Wybór zależy od warunków, ale XPS oferuje więcej bezpieczeństwa.

Styrodur czy XPS? – Pytania i odpowiedzi

-

Czym jest styrodur i czy to to samo co XPS?

Styrodur to potoczna nazwa płyt XPS, czyli styropianu ekstrudowanego. Oba terminy odnoszą się do tego samego materiału izolacyjnego produkowanego z polistyrenu ekstrudowanego, o zamkniętych, drobnych porach, co zapewnia wysoką wytrzymałość i wodoszczelność.

-

Jakie są główne różnice między styrodurem (XPS) a zwykłym styropianem EPS?

XPS powstaje przez ekstrudowanie polistyrenu, tworząc zwartą strukturę przypominającą zbitą gąbkę z małymi, zamkniętymi porami. EPS to spienione kuleczki polistyrenowe skleione razem, z większymi, otwartymi porami. Dzięki temu XPS jest twardszy, bardziej wytrzymały mechanicznie i wodoodporny niż EPS.

-

Kiedy warto wybrać styrodur (XPS) zamiast zwykłego styropianu?

Styrodur (XPS) sprawdza się w wymagających warunkach: izolacja fundamentów, tarasów, dachów zielonych czy podłóg pod obciążeniem, gdzie potrzebna jest wysoka wytrzymałość na ściskanie, wodoszczelność i stabilność termiczna. EPS wystarczy do standardowych ścian zewnętrznych.

-

Czy nazwa styropian jest poprawna dla styroduru?

Nie, technologicznie styropian odnosi się do EPS (styropianu spienionego), a styrodur to XPS (ekstrudowany). Mimo to w potocznym języku oba materiały często nazywane są styropianem, co prowadzi do pomyłek.