Złącza MC4 do Paneli Fotowoltaicznych: Pełny Przewodnik na 2025 Rok

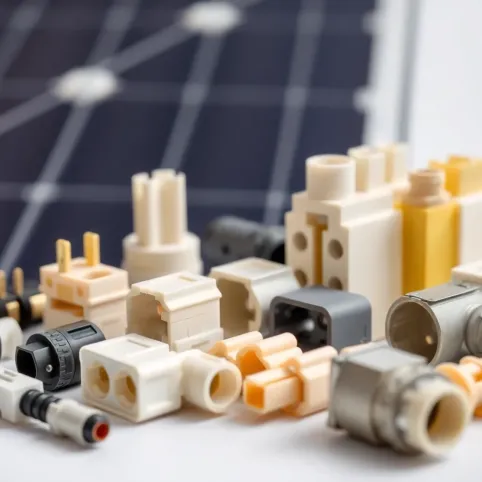

Patrząc na dach pełen lśniących paneli fotowoltaicznych, rzadko zastanawiamy się nad detalami, które trzymają wszystko w kupie – dosłownie i w przenośni; jednak to właśnie odpowiednie połączenia decydują o wydajności i bezpieczeństwie całej instalacji. Sercem tych połączeń w świecie PV są solar panel connectors mc4, czyli standaryzowane wtyczki i gniazda zaprojektowane specjalnie, aby sprostać trudnym warunkom zewnętrznym i zapewnić niezawodne, bezpieczne połączenie między panelami. To właśnie te niepozorne komponenty stanowią kluczowy element bezpieczeństwa i niezawodności w tysiącach instalacji na całym świecie, gwarantując stabilny przepływ energii nawet w najtrudniejszych warunkach atmosferycznych. Ich rola w systemie fotowoltaicznym jest absolutnie fundamentalna, często niedoceniana przez końcowego użytkownika, ale doskonale znana każdemu instalatorowi.

- Budowa i Zasada Działania Złączy MC4

- Kluczowe Parametry Techniczne Złączy MC4

- Montaż Złączy MC4 Krok po Kroku

- Dlaczego Złącza MC4 Stały się Standardem? Zalety i Bezpieczeństwo

Analiza wybranych danych technicznych typowych złączy stosowanych w instalacjach fotowoltaicznych pozwala na głębsze zrozumienie, dlaczego jeden standard – złącza MC4 – zdobył taką dominację na rynku. Patrząc na suche liczby, można dostrzec przemyślane połączenie parametrów, które odpowiadają na specyficzne wymagania pracy w warunkach zewnętrznych pod wysokim obciążeniem prądowym i napięciowym.

| Parametr | Wartość Typowa | Jednostka | Znaczenie dla Instalacji PV |

|---|---|---|---|

| Napięcie znamionowe (TÜV) | 1000 | V DC | Bezpieczeństwo w wysokich napięciach stringów PV |

| Napięcie znamionowe (UL) | 600 | V DC | Zgodność ze standardami regionu Ameryki Północnej |

| Prąd znamionowy | 30 | A | Zdolność przenoszenia typowego prądu panelu/stringu |

| Stopień ochrony | IP67 | Stopień IP | Całkowita odporność na pył i zanurzenie w wodzie |

| Temperatura pracy | -40 do +85 | °C | Wytrzymałość na ekstremalne warunki klimatyczne |

| Zakres średnicy przewodu | 2.5 - 6 | mm² | Standardowe rozmiary kabli solarnych |

Te liczby nie są przypadkowe; odzwierciedlają one projekt dostosowany do pracy w realnym świecie, gdzie słońce pali, wiatr wieje, a deszcz nie oszczędza nikogo. Połączenie wysokiej odporności napięciowej z dużą obciążalnością prądową, zamknięte w obudowie odpornej na czynniki atmosferyczne (IP67 to nie przelewki, to niemalże deklaracja niezniszczalności w typowych warunkach zewnętrznych), i to wszystko w szerokim zakresie temperatur, daje solidną podstawę do budowania niezawodnych systemów. Te parametry, w połączeniu z przemyślaną konstrukcją, sprawiają, że złącza MC4 są małym cudem techniki na wielkim dachu.

Aby lepiej zrozumieć, jak ważne są te małe elementy dla całości systemu, przyjrzyjmy się hipotetycznemu podziałowi "odpowiedzialności" za długoterminową niezawodność instalacji. Choć panele i falownik są głównymi graczami, drobne komponenty, takie jak właśnie złącza, mają nieproporcjonalnie duży wpływ na ryzyko awarii i pożaru. Poniższy wykres ilustruje przykładową percepcję wagi poszczególnych elementów dla ogólnej niezawodności systemu fotowoltaicznego na przestrzeni 25 lat jego eksploatacji. Pamiętajmy, że to jedynie model poglądowy, ale doskonale oddający kluczową rolę solidnych połączeń.

Zobacz także: Przenośne Panele Słoneczne w Costco 2025: Co Kupić?

Budowa i Zasada Działania Złączy MC4

Każdy, kto miał w rękach złącze MC4, dostrzegł jego prostotę i solidność, będące efektem lat ewolucji w projektowaniu komponentów elektrycznych pracujących na zewnątrz. Nie są to tylko przypadkowe wtyczki; to precyzyjnie zaprojektowane elementy, których budowa bezpośrednio przekłada się na bezpieczeństwo i wydajność systemów fotowoltaicznych.

Elementy Składowe

Podstawowy komplet złącza MC4 składa się z kilku kluczowych części. Mamy męskie i żeńskie wersje, które fizycznie i elektrycznie są swoimi lustrzanymi odbiciami, zapewniając właściwą polaryzację połączenia. Każde złącze to nie tylko plastikowa obudowa, ale także styk elektryczny, element uszczelniający dławika kablowego oraz nakrętka dociskająca ten dławik, gwarantująca hermetyczność połączenia z kablem.

Obudowa złącza, wykonana najczęściej ze specjalistycznego, odpornego na promieniowanie UV i ekstremalne temperatury poliamidu lub PPO, pełni rolę izolatora oraz mechanicznej osłony. Jej kształt zapewnia ergonomiczną obsługę i możliwość pewnego chwytu, co jest istotne podczas montażu. Konstrukcja obejmuje także mechanizm blokujący, który po spięciu dwóch złączy zapobiega ich przypadkowemu rozłączeniu, co jest krytyczne dla bezpieczeństwa instalacji pod napięciem.

Zobacz także: Cena paneli fotowoltaicznych w 2025 roku

Sercem każdego złącza MC4 jest metalowy styk MC4 – w wersji męskiej to pin, w żeńskiej to gniazdo. Zgodnie z dobrymi praktykami inżynieryjnymi, elementy te są wykonane z wysokiej jakości miedzi. Miedź jest wybierana ze względu na swoją doskonałą przewodność elektryczną, która minimalizuje straty energii i nagrzewanie się styku podczas przepływu prądu o znacznej wartości.

Materiały i Dlaczego Są Ważne

Decyzja o zastosowaniu miedzi to tylko połowa sukcesu. Aby zapewnić długotrwałą niezawodność i odporność na korozję w wilgotnym i zmiennym środowisku, miedziane styki MC4 są zazwyczaj pokrywane cienką warstwą cyny. Cynowanie nie tylko chroni miedź przed utlenianiem, które mogłoby zwiększać rezystancję styku, ale także ułatwia w procesie produkcji pewne i trwałe zaciśnięcie styku na przewodzie.

Odporność na warunki atmosferyczne to nie tylko kwestia materiałów przewodzących, ale przede wszystkim materiałów izolacyjnych i uszczelniających. Plastik obudowy musi wytrzymać lata ekspozycji na słońce (promieniowanie UV degradowałoby zwykłe tworzywa), skrajne temperatury od palącego lata po mroźną zimę, oraz zmienną wilgotność. Elementy uszczelniające, często wykonane z elastomerów odpornych na starzenie, muszą zachować elastyczność i szczelność w tym samym szerokim zakresie temperatur, zapobiegając wnikaniu wilgoci i pyłu do wnętrza złącza.

Zobacz także: Jak podłączyć panel solarny? Praktyczny poradnik 2025

Niewłaściwy dobór materiałów w produkcji złączy MC4 to proszenie się o kłopoty. Pomyśl o tanich podróbkach, które po kilku latach na dachu zaczynają pękać, tracić kolor, a co gorsza – stają się nieszczelne. Wilgoć dostająca się do styku prowadzi do korozji, wzrostu rezystancji, lokalnego nagrzewania, a w skrajnych przypadkach do stopienia izolacji, zwarć, a nawet pożaru. Oryginalne, certyfikowane złącza minimalizują to ryzyko dzięki rygorystycznie dobranym i testowanym materiałom.

Zasada Działania Połączenia Elektrycznego i Mechanicznego

Połączenie w złączach MC4 opiera się na prostych, ale skutecznych zasadach mechanicznych i elektrycznych. Metalowy pin złącza męskiego wchodzi w metalowe gniazdo złącza żeńskiego, tworząc solidne połączenie elektryczne. Kluczowe jest tutaj odpowiednie zaciśnięcie MC4 styku na przewodzie (proces ten omówimy szerzej później), które zapewnia niski i stabilny opór przejścia między przewodem a stykiem.

Zobacz także: Rodzaje Złącz do Paneli Fotowoltaicznych - Przewodnik 2025

Projekt styku i gniazda gwarantuje optymalny docisk między powierzchniami kontaktowymi po spięciu złączy. Ten docisk, wspierany przez sprężystość materiałów, jest niezwykle ważny. Zapobiega on luzowaniu połączenia wskutek wibracji (np. od wiatru) i kompensuje drobne rozszerzenia lub skurcze termiczne. Solidny optymalny docisk MC4 jest podstawą dla niskiej rezystancji styku i długotrwałej niezawodności elektrycznej.

Mechanizm blokujący, często realizowany przez boczne wypustki na złączu męskim, które wchodzą w zaczepy złącza żeńskiego, zapewnia trwałość połączenia mechanicznego. Słyszalny "klik" podczas łączenia sygnalizuje prawidłowe zadziałanie blokady. Zapobiega to rozłączeniu pod wpływem naprężeń kablowych czy silnego wiatru, co na dachu mogłoby skończyć się nie tylko przerwą w dostawie energii, ale przede wszystkim bardzo niebezpiecznym łukiem elektrycznym w obwodzie DC pod obciążeniem.

Bezpieczeństwo podczas montażu i demontażu również jest przemyślane w konstrukcji MC4. Złącza są "dotykoodporne" (ang. touch-proof). Oznacza to, że nawet gdy są rozpięte, metalowe, pod napięciem będące styki są schowane głęboko w plastikowej obudowie, minimalizując ryzyko przypadkowego kontaktu z prądem. Demontaż wymaga użycia specjalistycznego narzędzia (klucza do rozłączania MC4), co dodatkowo chroni przed niezamierzonym rozpięciem, zwłaszcza gdy obwód jest pod obciążeniem lub może takie napięcie generować (wystarczy słońce!).

Zobacz także: Panel Solarny do Basenu 2025: Grzej Wodę Bez Kosztów!

Zasada działania jest więc prosta: mechanika służy do stworzenia pewnego i trwałego połączenia, a solidne, odpowiednio dobrane materiały i precyzyjne wykonanie styków zapewniają niezawodną ścieżkę elektryczną. Każdy detal, od twardości plastiku po sprężystość styku miedzianego, ma znaczenie dla ostatecznej niezawodności tych kluczowych komponentów systemu PV. Projektanci MC4 musieli przewidzieć lata pracy w najcięższych warunkach, stąd tak rygorystyczne wymagania co do materiałów i precyzji wykonania.

Kluczowe Parametry Techniczne Złączy MC4

Kiedy zagłębiasz się w świat komponentów fotowoltaicznych, parametry techniczne stają się Twoim językiem. Dla złączy MC4 te specyfikacje nie są tylko nudnymi liczbami w karcie katalogowej; to kwantyfikatory ich zdolności do pracy w realnych warunkach i gwarancja bezpieczeństwa Twojej inwestycji. Zrozumienie ich pozwala ocenić, dlaczego jedne złącza są niezawodne przez dziesięciolecia, a inne potrafią sprawić problem już po kilku sezonach.

Napięcie Znamionowe – Wytrzymałość Elektryczna

Jednym z fundamentalnych parametrów technicznych MC4 jest napięcie znamionowe. Standardowe złącza MC4 posiadają certyfikaty takie jak TÜV dla 1000 V DC i UL dla 600 V DC. Co to oznacza w praktyce? Obwody w instalacjach fotowoltaicznych łączone szeregowo tworzą "stringi", w których napięcie może osiągać setki, a często ponad tysiąc woltów DC, szczególnie w przypadku nowoczesnych systemów z panelami o wyższym napięciu Voc (napięcie obwodu otwartego). Złącze musi być w stanie bezpiecznie izolować takie napięcie przez cały okres eksploatacji instalacji, bez ryzyka przebicia czy degradacji izolacji.

Napięcie stałe (DC) w obwodach wysokiego napięcia jest szczególnie zdradliwe; łuk elektryczny raz zainicjowany jest znacznie trudniejszy do zgaszenia niż w przypadku prądu zmiennego. Złącze MC4 jest zaprojektowane tak, aby zapobiegać powstawaniu łuku elektrycznego w pierwszej kolejności, zarówno poprzez skuteczną izolację zewnętrzną i wewnętrzną, jak i poprzez konstrukcję styków, która minimalizuje ryzyko iskrzenia przy podłączaniu (choć łączenie pod obciążeniem jest absolutnie zakazane i niebezpieczne!). Wytrzymałość na 1000 V DC, potwierdzona przez niezależne laboratoria certyfikujące jak TÜV, jest krytyczną deklaracją bezpieczeństwa.

Parametr 600V UL jest ważny głównie na rynkach podlegających normom amerykańskim, gdzie systemy PV mogą być projektowane nieco inaczej, często z niższymi maksymalnymi napięciami stringów. Jednakże dla rynku europejskiego i światowego 1000 V DC jest de facto standardem, który złącza MC4 spełniają, co pokazuje ich uniwersalność i gotowość na współczesne wymagania systemów.

Prąd Znamionowy – Jak Dużo Energii Przenoszą

Prąd znamionowy, typowo 30A dla standardowych złączy MC4, informuje nas o maksymalnym bezpiecznym prądzie stałym, jaki złącze może przenosić w sposób ciągły, nie nagrzewając się nadmiernie. Moduły fotowoltaiczne generują prąd, który sumuje się w stringu, a złącza są "wąskim gardłem" tej ścieżki energetycznej. Zbyt mała obciążalność prądowa złącza w stosunku do prądu stringu prowadzi do jego przegrzewania.

Nagrzewanie się złącza wynika z oporu elektrycznego (prawa Joule'a: P = I² * R). Nawet niewielki opór styku, powiedzmy rzędu miliohmów, może przy prądzie rzędu 10-15A na string (co jest typowe dla wielu paneli) generować znaczące ciepło. Przegrzewanie przyspiesza degradację materiałów izolacyjnych i stykowych, prowadząc do dalszego wzrostu oporu – błędne koło zakończone awarią lub pożarem. Obciążalność 30A dla typowych paneli (Ipmp poniżej 10A) zapewnia bezpieczny margines, nawet przy wyższych prądach zwarciowych (Isc) modułu.

Krytycznym aspektem powiązanym z prądem jest dopasowanie złącza do użytego przewodu. Złącza MC4 są projektowane dla konkretnych przekrojów kabli solarnych, typowo w zakresie 2,5 mm² do 6 mm². Informacja, że złącze obsługuje przewody do 6 mm² (lub AWG#12, co odpowiada ~3.3 mm²), jest kluczowa. Prawidłowo zaciśnięte złącze na przewodzie 4 mm² czy 6 mm² zapewni minimalny opór na przejściu przewód-styk. Próba użycia zbyt cienkiego przewodu dla danego prądu, nawet z prawidłowym złączem, będzie powodować nagrzewanie samego kabla; próba użycia zbyt grubego przewodu z niewłaściwym złączem uniemożliwi poprawne zaciśnięcie i stworzy punkt wysokiej rezystancji właśnie na styku złącza i przewodu.

Stopień Ochrony IP67 – Tarcza Przed Żywiołami

Parametr szczelność IP67 MC4 to absolutny game changer w kontekście pracy na zewnątrz przez dekady. Klasyfikacja IP (International Protection Rating) określa stopień ochrony obudowy przed dostępem ciał stałych i wody. Pierwsza cyfra "6" oznacza "całkowitą pyłoszczelność"; żadna ilość pyłu nie może dostać się do wnętrza złącza w ilości zakłócającej jego pracę. Druga cyfra "7" oznacza ochronę przed skutkami zanurzenia w wodzie na głębokość do 1 metra przez 30 minut.

Co to oznacza w praktyce na dachu? Oznacza to, że złącze jest całkowicie odporne na deszcz, śnieg, lód, mgłę, wysoką wilgotność i kurz. Instalacja PV produkuje prąd i jest pod napięciem (często 600-1000 V DC) niemal każdego dnia, dopóki świeci słońce. Jakakolwiek wilgoć lub zanieczyszczenia przewodzące (np. pył zmieszany z rosą) dostające się do środka mogłyby prowadzić do upływów prądu, korozji styków, a w najgorszym przypadku do zwarcia i pożaru. IP67 eliminuje to ryzyko, zapewniając hermetyczne środowisko dla kluczowych styków elektrycznych.

Pomyśl o gniazdku elektrycznym w domu – jest bezpieczne w suchym wnętrzu. Umieść je na dachu wystawionym na deszcz i kurz, a stanie się niebezpieczną pułapką. Złącza MC4 z IP67 są odpowiednikami gniazdek zaprojektowanych do życia pod chmurką. Ten poziom ochrony, osiągnięty dzięki przemyślanej konstrukcji uszczelnień wokół kabla i między połówkami złącza, jest jednym z głównych powodów, dla których MC4 stały się standardem i są niezawodne połączenie MC4 w każdych warunkach.

Zakres Temperatury Pracy i Wyzwania Termiczne

Instalacje PV pracują w warunkach od arktycznych mrozów po upalne pustynie – lub przynajmniej ich regionalne odpowiedniki. Zakres temperatury pracy od -40°C do +85°C, podany w specyfikacji złączy MC4, wskazuje na ich zdolność do funkcjonowania w ekstremalnych warunkach. W niskich temperaturach materiały plastikowe i gumowe mogą stać się kruche, uszczelnienia mniej elastyczne, a wysoka wilgotność i zamarzająca woda mogą stanowić wyzwanie dla szczelności.

Z kolei wysokie temperatury, zwłaszcza na nasłonecznionym dachu, gdzie moduły i okablowanie potrafią rozgrzać się znacznie powyżej temperatury otoczenia, stawiają przed złączami inne wyzwania. Ciepło generowane przez sam przepływ prądu sumuje się z temperaturą otoczenia. Materiały izolacyjne i uszczelniające muszą zachować swoje właściwości mechaniczne i elektryczne w podwyższonych temperaturach przez lata, bez deformacji czy degradacji, które mogłyby naruszyć szczelność czy izolację. Zakres -40/+85°C gwarantuje, że złącze zachowa swoją integralność fizyczną i elektryczną, co wpływa bezpośrednio na trwałość złącz MC4.

Inżynierowie projektujący te złącza musieli wziąć pod uwagę rozszerzalność cieplną różnych materiałów – metalowych styków, plastikowej obudowy, gumowych uszczelnień. Cykle nagrzewania i stygnięcia (dzień/noc, lato/zima) powodują ciągłe, choć niewielkie ruchy i naprężenia. Złącza muszą być zaprojektowane tak, aby te cykliczne obciążenia nie prowadziły do poluzowania styku elektrycznego ani, co gorsza, do naruszenia szczelności IP67, która jest filarem niezawodności zewnętrznej.

Wszystkie te parametry – napięcie, prąd, IP, temperatura – są ze sobą powiązane i muszą być rozpatrywane holistycznie. Wysokie napięcie wymaga doskonałej izolacji, wysoki prąd niskiej rezystancji styku i odpowiedniego przekroju przewodu, IP67 niezawodnych uszczelnień w każdych warunkach, a szeroki zakres temperatury pracy oznacza, że materiały muszą sprostać wszystkim tym wyzwaniom jednocześnie, niezależnie od pogody. Tylko spełnienie tych rygorystycznych wymagań technicznych pozwala na produkcję komponentów, które mogą stać się standardem przemysłowym MC4.

Montaż Złączy MC4 Krok po Kroku

Montaż złączy MC4 to ten moment, w którym teoria spotyka się z praktyką. Nie jest to skomplikowany proces, ale wymaga precyzji, odpowiednich narzędzi i zrozumienia "dlaczego" za każdym krokiem. Poprawny montaż to 90% sukcesu; nieprawidłowo zarobione złącze jest nie tylko potencjalnym punktem awarii, ale także realnym zagrożeniem pożarowym.

Potrzebne Narzędzia i Materiały

Zanim zabierzesz się do pracy, upewnij się, że masz odpowiednie wyposażenie. Będziesz potrzebował nożyc do kabli solarnych, które zapewnią czyste cięcie bez zgniatania izolacji. Kluczowy jest także stripper do izolacji kabli solarnych, najlepiej z blokadą lub ogranicznikami, pozwalający na precyzyjne usunięcie izolacji na wymaganej długości bez naruszenia żył przewodnika. Ale gwoździem programu jest praska zaciskowa dedykowana do złączy MC4.

Praska do złączy MC4 (czasem nazywana crimperem) nie jest zwykłą praską do końcówek kablowych. Ma ona specjalnie wyprofilowane szczęki, które w sposób "kwadratowy" lub "heksagonalny" zaciskają metalowy styk na odizolowanym przewodzie, zapewniając optymalne połączenie mechaniczne i elektryczne. Dobrej jakości praska ma też często mechanizm zapadkowy, który gwarantuje pełne zaciśnięcie styku zanim szczęki się otworzą. Nie oszczędzaj na tym narzędziu – użycie niewłaściwej praski to najczęstsza przyczyna problemów ze złączami MC4.

Oprócz narzędzi do samego zarabiania kabla, warto mieć pod ręką specjalistyczne klucze do skręcania/rozkręcania złączy MC4. Pomagają one w pewnym dokręceniu nakrętki dławika kablowego (dla zapewnienia szczelności IP67) oraz w bezpiecznym rozpięciu złącz, jeśli zajdzie taka potrzeba (mechanizm blokujący wymaga użycia pewnej siły, a klucze ułatwiają to zadanie i chronią palce!). Pamiętaj także o podstawowych zasadach bezpieczeństwa – okulary ochronne to minimum.

Przygotowanie Kabla

Pierwszym krokiem jest przygotowanie końcówki kabla solarnego. Używając nożyc, przytnij kabel na żądaną długość, upewniając się, że cięcie jest proste i czyste. Następnie musisz usunąć izolację z końca przewodu. Podana w danych technicznych długość odizolowania wynosi L=6-7,5 mm. Jest to kluczowa wartość – zbyt krótki odcinek miedzianej żyły nie pozwoli na pewne zaciśnięcie styku na przewodniku, co zwiększy rezystancję i ryzyko przegrzania. Zbyt długi odcinek oznacza, że część nieizolowanego przewodu może wystawać poza styk po jego zaciśnięciu i wprowadzeniu do obudowy, stwarzając ryzyko zwarcia.

Użyj strippera do kabli solarnych, aby usunąć izolację dokładnie na tej długości 6-7,5 mm. Idealnie, stripper powinien usunąć zewnętrzną izolację bez naruszenia pojedynczych drucików miedzianej żyły. Zagięcie lub przecięcie nawet kilku drucików zmniejsza przekrój przewodu i osłabia połączenie. Kable solarne mają często podwójną izolację, ale dla MC4 kluczowe jest usunięcie tylko zewnętrznej warstwy (o ile producent złączy nie podaje inaczej dla danego modelu i kabla).

Po odizolowaniu upewnij się, że wszystkie miedziane druciki są proste i zwarte. Możesz je delikatnie skręcić palcami, ale nie na tyle mocno, by tworzyły sztywny splot. Chodzi o to, by łatwo wsunęły się w tubę metalowego styku złącza. Sprawdź, czy długość odizolowanego odcinka mieści się w zalecanym zakresie. To jest ten moment, w którym precyzja ma znaczenie – ten fragment kabla będzie teraz na lata stanowił fizyczne połączenie elektryczne.

Zaciskanie Styku na Przewodzie

Teraz czas na najważniejszy etap: połączenie odizolowanego przewodu z metalową częścią złącza – pinem (dla złącza męskiego) lub gniazdem (dla żeńskiego). Weź jeden metalowy styk. Zauważ, że styk ma tuleję, w którą wsuwa się odizolowany przewód, oraz sekcje, które zostaną zaciśnięte przez praskę – jedną na żyłę, drugą na izolację (odciążenie mechaniczne). Wsuń odizolowany przewód do metalowej części złącza, aż poczujesz lekki opór – to miedziane druciki dotykają końca tuby styku. Upewnij się, że izolacja kabla dolega do początku części styku przeznaczonej do zaciskania na izolacji.

Następnie ostrożnie umieść styk z wsuniętym kablem w odpowiednim gnieździe praski zaciskowej (każda praska ma zazwyczaj oznaczenia odpowiadające przekrojom kabla, np. 2.5, 4, 6 mm²). Włóż styk tak, aby część do zaciskania na żyłę znajdowała się we właściwej części szczęk praski, a sekcja zaciskająca izolację – w drugiej. Użyj dedykowanej praski do zacisnąć MC4. Ściśnij rączki praski pewnym ruchem. Jeśli używasz praski z mechanizmem zapadkowym, będzie się ona zamykać aż do momentu pełnego zaciśnięcia i dopiero wtedy się otworzy. Usłyszenie kliknięcia jest sygnałem, że zacisk jest kompletny.

Po zakończeniu zaciskania wyjmij styk z praski. Skontroluj wizualnie efekt – zacisk na żyle powinien być mocny i równomierny, druciki żyły nie powinny być widoczne poza obrębem zacisku (z wyjątkiem samego czoła styku). Spróbuj delikatnie pociągnąć kabel. Zaciśnięty styk powinien pewnie trzymać się przewodu. Niewłaściwy zacisk (zbyt luźny, krzywy) jest punktem wysokiej rezystancji i przyszłą awarią – lepiej odciąć taki styk i powtórzyć proces. Profesjonalizm na tym etapie to fundament niezawodne połączenie MC4.

Montaż Styku w Obudowie Złącza

Zacisnąłeś styk na przewodzie. Teraz musisz osadzić go w plastikowej obudowie złącza (męskiej lub żeńskiej, pamiętaj o polaryzacji!). Ale zanim to zrobisz, nie zapomnij o dławiku kablowym – tej nakrętce z gumową uszczelką, którą wkłada się na kabel przed zaciśnięciem styku! To klasyczny błąd początkujących instalatorów: zaciśniesz styk, a potem próbujesz włożyć dławik przez niego – i oczywiście się nie da. Odłącz ten przewód od panelu, zapomnij o wszystkim co zrobiłeś z dławikiem, i zacznij od nowa z inną końcówką kabla.

Poprawna kolejność to: nałóż na kabel (przed odizolowaniem końca!) nakrętkę dławika i element uszczelniający (czasem to jeden element gumowy). Dopiero teraz odizoluj, zaciśnij styk, a następnie wsuń zaciskany styk (wraz z kawałkiem izolowanego kabla i elementami dławika nałożonymi na ten kabel) do tylnej części obudowy złącza. Wsuń go pewnie i prosto. Powinieneś poczuć wyczuwalny opór i usłyszeć lub poczuć kliknięcie, gdy metalowy styk zostanie zatrzaśnięty w obudowie przez specjalne zatrzaski. Jest to dźwięk świadczący o tym, że styk jest prawidłowo osadzony i nie wypadnie.

Po osadzeniu styku w obudowie dosuń element uszczelniający do obudowy złącza i nakręć dławik (tą wcześniej założoną na kabel nakrętkę) na gwint z tyłu obudowy. Dokręć nakrętkę dławika – najlepiej przy pomocy dedykowanego klucza do MC4 – aby skompresować uszczelkę wokół izolacji kabla. To właśnie ten krok zapewnia szczelność IP67 MC4 na wejściu kabla do złącza. Zbyt luźne dokręcenie = brak szczelności; zbyt mocne = uszkodzenie uszczelki lub zerwanie gwintu. Tutaj również wyczucie lub odpowiednie narzędzie z ogranicznikiem momentu obrotowego jest Twoim przyjacielem.

Łączenie Złączy i Weryfikacja

Masz teraz przygotowane końcówki kabli – złącze męskie na jednym, żeńskie na drugim (albo po jednym na każdej biegunowości z modułu PV). Czas je połączyć. Dopasuj polaryzację (+ do + i – do –!) i wsuń złącze męskie do żeńskiego. Wsuwaj prosto i pewnie. Usłyszysz wyraźne kliknięcie, gdy mechanizm blokujący zadziała, zatrzaskując obie połówki złącza. To sygnał, że połączenie mechaniczne jest kompletne i złącza nie rozepną się pod wpływem sił działających na kable.

Przed podłączeniem całego stringu do falownika, a tym bardziej przed włączeniem zasilania, warto sprawdzić poprawność wykonanych połączeń. Można to zrobić, mierząc napięcie na końcu stringu (jeśli łączymy kilka paneli) i porównując je z sumą napięć poszczególnych modułów. Prawidłowo zarobione złącze ma bardzo niski opór przejścia. Wizualna kontrola i próba delikatnego poruszenia połączeniem upewnią Cię, że mechanicznie wszystko jest w porządku.

Pamiętaj: rozpinanie złączy MC4 pod napięciem, a zwłaszcza pod obciążeniem (gdy panele produkują prąd, np. w słoneczny dzień), jest ekstremalnie niebezpieczne ze względu na ryzyko powstania trwałego łuku elektrycznego o dużej energii. Zawsze rozpinaj złącza w ciemności (brak produkcji prądu) lub po odłączeniu obwodu na poziomie falownika/rozłącznika DC. Użyj dedykowanych kluczy do MC4 do demontażu – naciśnięcie zatrzasków wymaga równoczesnego, silnego nacisku z dwóch stron.

Wykonanie każdego kroku starannie, z użyciem właściwych narzędzi i przestrzeganiem zasad, gwarantuje, że Twoje połączenia będą trwałe, bezpieczne i niezawodne przez planowany okres życia instalacji PV. Pośpiech lub "druciarstwo" na tym etapie mści się później kosztownymi awariami i ryzykiem pożaru. Profesjonalny montaż to inwestycja w spokój ducha.

Dlaczego Złącza MC4 Stały się Standardem? Zalety i Bezpieczeństwo

W świecie dynamicznie rozwijającej się technologii, takiej jak fotowoltaika, zjawisko, w którym jeden typ komponentu zdobywa status globalnego standardu, jest fascynujące. Złącza MC4 dokonały tego w dziedzinie połączeń paneli PV. Nie stało się to przez przypadek ani dzięki agresywnemu marketingowi jednej firmy. To wynik zbieżności kluczowych cech, które okazały się odpowiedzią na realne potrzeby rynku i wyzwania stojące przed instalatorami i użytkownikami.

Niezawodność Połączenia – Mechanika i Elektryka

Głównym powodem dominacji MC4 jest ich niezaprzeczalna niezawodność, wynikająca zarówno z konstrukcji MC4 mechanicznej, jak i jakości połączenia elektrycznego. System wtyczka-gniazdo z blokadą zapewnia pewne spięcie, które nie rozluźni się pod wpływem wiatru czy naprężeń kabli przez lata. W przeciwieństwie do wcześniejszych metod (jak np. puszki przyłączeniowe z listwami zaciskowymi na dachu), złącza MC4 oferują znacznie wyższą odporność na wibracje i manipulacje.

Elektrycznie, odpowiednio zarobiony styk MC4 zapewnia bardzo niską i stabilną rezystancję przejścia. Minimalizuje to straty energii w miejscu połączenia (każdy wzrost rezystancji to I²R straty ciepła) i, co ważniejsze, zapobiega powstawaniu tzw. gorących punktów (hot spots), które są częstą przyczyną degradacji złączy, uszkodzenia izolacji, a w skrajnych przypadkach samozapłonu. Niezawodne połączenie MC4 gwarantuje minimalne ryzyko awarii spowodowanej słabym kontaktem elektrycznym, co było plagą starszych systemów.

Styki miedziane pokryte cyną oraz precyzyjne dopasowanie pinów i gniazd zapewniają optymalną powierzchnię kontaktu i docisk. Mechanizm zaciskania (crimping) na przewodzie tworzy gazoszczelne połączenie między żyłą a stykiem, eliminując ryzyko utleniania w tym krytycznym punkcie, co byłoby nieuchronne w przypadku śrubowych zacisków wystawionych na wilgoć. To właśnie suma tych drobnych inżynierskich detali przekłada się na długoterminową wydajność i bezpieczeństwo.

Odporność na Warunki Środowiskowe – IP67 i Więcej

Kolejnym, być może najważniejszym czynnikiem sukcesu MC4 jest ich bezkompromisowa odporność na warunki zewnętrzne. Stopień ochrony IP67 to więcej niż tylko sucha specyfikacja; to deklaracja odporności na wszystko, co Matka Natura może rzucić na dach instalacji PV. Deszcz, śnieg, lód, pył z Sahary, słona mgła w obszarach przybrzeżnych – złącza MC4 są na to gotowe. Właśnie ta hermetyczność chroni wnętrze złącza i krytyczny styk elektryczny przed korozją i zanieczyszczeniem, które w instalacjach pod napięciem są śmiertelnie niebezpieczne.

Ale to nie tylko woda i pył. Materiały użyte do produkcji obudów MC4 są odporne na degradację spowodowaną długotrwałą ekspozycją na promieniowanie UV. Zwykły plastik szybko stałby się kruchy i popękał pod wpływem słońca, naruszając izolację i szczelność. Złącza MC4 zachowują swoje właściwości mechaniczne i izolacyjne przez 25 lat i dłużej, co jest zgodne z żywotnością samych modułów fotowoltaicznych. Odporność na szeroki zakres temperatur pracy (-40°C do +85°C) jest uzupełnieniem obrazu komponentu stworzonego do pracy w ekstremalnych warunkach, co zapewnia trwałość złącz MC4 niezależnie od lokalizacji geograficznej.

W porównaniu z historycznymi rozwiązaniami, takimi jak standardowe puszki przyłączeniowe wypełniane masą uszczelniającą, które wymagały pracy na miejscu i były podatne na błędy instalacyjne, złącza MC4 to rewolucja. Są produkowane w kontrolowanych warunkach fabrycznych, co gwarantuje powtarzalność i niezawodność uszczelnienia. Ich stosowanie znacząco uprościło i uczyniło bezpieczniejszym połączenie modułów PV w trudnym środowisku dachowym.

Bezpieczeństwo Użytkowania i Instalacji

Aspekty bezpieczeństwa związane ze złączami MC4 są wielorakie. Przede wszystkim, jak wspomniano, są one "dotykoodporne". Nawet rozpięte, pod napięciem DC (co jest standardem w PV), metalowe styki są chronione głęboko w obudowie. Minimalizuje to ryzyko porażenia prądem dla instalatora czy serwisanta pracującego przy instalacji. Mechanizm blokujący zapobiega przypadkowemu rozłączeniu, które na dachu pod obciążeniem mogłoby zainicjować niezwykle groźny i trudny do ugaszenia łuk elektryczny DC.

Konieczność użycia specjalistycznych narzędzi do rozpinania (klucze do MC4) również zwiększa bezpieczeństwo, chroniąc przed przypadkowymi rozpięciami, a także niejako wymuszając świadome działanie ze strony serwisanta. Sam proces montażu, choć wymaga nauki i odpowiednich narzędzi (zwłaszcza praski), przy prawidłowym wykonaniu minimalizuje ryzyko błędu ludzkiego w porównaniu do zacisków śrubowych czy lutowania w trudnych warunkach zewnętrznych. Standaryzowany proces zapewnia bezpieczny montaż MC4 na dużą skalę.

Certyfikacja złączy MC4 przez niezależne organy takie jak TÜV czy UL, potwierdzająca ich zgodność z normami bezpieczeństwa i parametrów, dodaje kolejną warstwę zaufania. Produkty bez odpowiednich certyfikatów lub tanie podróbki mogą wyglądać podobnie, ale brak testów na zgodność z normami prądowymi, napięciowymi, palności czy odporności na UV oznacza, że są to w gruncie rzeczy tykające bomby, czekające na odpowiednie warunki do zainicjowania pożaru. Certyfikowane MC4 to deklaracja, że produkt spełnia rygorystyczne wymogi bezpieczeństwa.

Kompatybilność i Standaryzacja Rynkowa

W pewnym momencie rozwoju fotowoltaiki, MC4 osiągnęły masę krytyczną. Gdy duża liczba producentów modułów zaczęła wyposażać swoje produkty w gotowe kable zakończone złączami MC4 (oszczędzając w ten sposób instalatorom pracy i materiałów), instalatorzy znaturalnie zaczęli kupować kable i pozostałe komponenty (skrzynki przyłączeniowe, przejściówki) również z tym standardem. To stworzyło potężny efekt sieciowy.

Dla instalatorów oznaczało to uproszczenie logistyki (jeden typ złącza, jedna praska, jedne klucze), szybszy montaż (gotowe złącza w panelach, łatwe łączenie stringów) i niższe koszty szkoleń (wystarczy nauczyć się prawidłowo zarabiać MC4). Dla producentów – możliwość dostarczania standardowych modułów na globalny rynek. Dla dystrybutorów – uproszczenie zarządzania zapasami. Ta powszechna akceptacja uczyniła MC4 standardem przemysłowym MC4, a odejście od niego dla wielu producentów byłoby logistycznie i marketingowo nieopłacalne.

MC4 stały się swego rodzaju językiem esperanto w świecie połączeń PV. Ich powszechność gwarantuje, że moduły różnych producentów można w łatwy i bezpieczny sposób łączyć w jednej instalacji (choć zawsze zaleca się używanie złączy tej samej marki i modelu dla 100% pewności kompatybilności elektrycznej i mechanicznej). Ta interoperacyjność jest kluczową zaletą dla całego ekosystemu fotowoltaicznego i jednym z powodów, dla których MC4 utrzymały swoją pozycję mimo pojawienia się na rynku nowszych konstrukcji (jak MC4-Evo 2, które są w zasadzie ulepszoną wersją tej samej idei).

Reasumując, sukces złączy MC4 to połączenie wyśrubowanych parametrów technicznych MC4, wbudowanego bezpieczeństwa, solidności wykonania, ale przede wszystkim mądrego projektu, który idealnie odpowiada na specyficzne wyzwania środowiska pracy systemów fotowoltaicznych. Są one dowodem na to, że mały, niepozorny komponent może mieć ogromny wpływ na sukces i niezawodność całej, dużej i drogiej instalacji. To historia o tym, jak detal stał się filarem całej branży, zapewniając bezpieczny montaż MC4 i bezawaryjną pracę przez dekady.