Rodzaje Złącz do Paneli Fotowoltaicznych - Przewodnik 2025

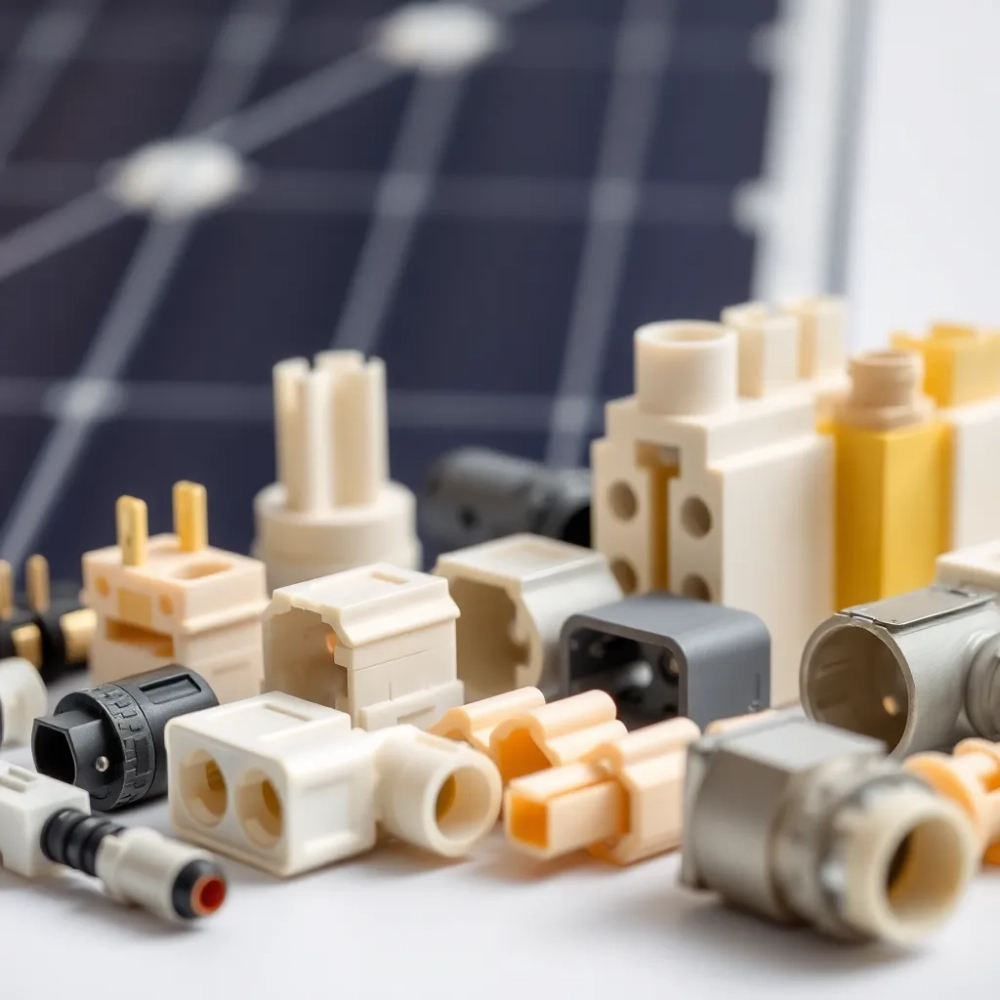

Za kulisami każdej sprawnie działającej elektrowni słonecznej, od gigantycznych farm po niewielkie instalacje przydomowe, kryją się niedoceniani bohaterowie: solar panel connector types, których odpowiedni dobór jest kluczowy dla bezpieczeństwa i wydajności całego systemu, zapewniając niezawodne połączenie między modułami, co stanowi esencję ich funkcji w instalacji fotowoltaicznej.

Analizując rynek komponentów do instalacji fotowoltaicznych, szybko zauważamy, że choć z pozoru proste, elementy łączące system – od modułu do inwertera czy akumulatora – wymagają szczególnej uwagi, co potwierdzają dane z setek tysięcy wdrożeń na całym świecie; ich podstawowa funkcja to oczywiście stworzenie elektrycznego mostu między panelami, ale stają się one również punktem krytycznym, który może wpływać na wydajność i bezpieczeństwo, a na przestrzeni lat wyewoluował dominujący standard, choć dostępne są też mniej popularne typy.

To zróżnicowanie, obejmujące typy takie jak MC4, ale także Multi-Contact, Tyco, Staubli czy Amphenol, pokazuje, jak ważna jest specyfikacja techniczna – to nie jest po prostu "kabelek z wtyczką"; każdy z tych typów ma swoje niuanse konstrukcyjne, które decydują o tym, czy połączenie będzie trwałe, odporne na warunki atmosferyczne i zdolne przenieść generowaną moc bez strat czy ryzyka.

Standard MC4: Najpopularniejsze Złącze w Fotowoltaice

Gdy mówimy o złączach do paneli fotowoltaicznych, niemal natychmiast przychodzi na myśl jedno, najbardziej rozpowszechnione rozwiązanie: złączka MC4. To rzadki przypadek w technice, gdy jeden standard zdominował niemal cały globalny rynek, stając się synonimem złącza fotowoltaicznego dla milionów instalatorów i użytkowników na całym świecie.

Powszechność złączek MC4 nie jest dziełem przypadku; to efekt ich niezawodności, względnej prostoty montażu oraz, co kluczowe, szerokiej akceptacji przez producentów modułów fotowoltaicznych na każdym kontynencie.

Mówi się, że MC4 to "język" fotowoltaiki, który rozumieją moduły niemal każdej marki, co szacuje się na przeszło 80% globalnej produkcji paneli w ostatnich latach; ten poziom standaryzacji znacznie upraszcza logistykę i planowanie instalacji.

Standard ten, wprowadzony pierwotnie przez firmę Multi-Contact (obecnie część Staubli), zakłada użycie pojedynczego styku elektrycznego dla każdego bieguna (+ i -), osłoniętego okrągłą, izolowaną obudową o średnicy około 18-19 mm, co zapewnia kompaktowość i łatwość manipulacji nawet w trudnych warunkach.

Za ich sukcesem stoi prostota konstrukcji i efektywność – to pojedynczy styk elektryczny zamknięty w wytrzymałej, wodoodpornej obudowie z mechanizmem zatrzaskowym, który klika z satysfakcją, gdy połączenie jest prawidłowe, co daje instalatorowi natychmiastowe potwierdzenie.

Montaż złączek MC4 na przewodach DC wymaga specjalistycznych narzędzi, przede wszystkim precyzyjnej zaciskarki do kontaktów i kluczy do dokręcania nakrętek dławików; poprawne zaciskanie styku jest absolutnie kluczowe dla minimalizacji rezystancji i zapobiegania przegrzewaniu.

Typowe złącze solarne typu MC4 jest przystosowane do pracy z przewodami o przekrojach 4 mm² i 6 mm², co odpowiada najczęściej stosowanym rozmiarom kabli w instalacjach PV, zapewniając odpowiedni przepływ prądu dla standardowych łańcuchów modułów.

Złączki MC4 dostępne na rynku są zazwyczaj certyfikowane do pracy przy maksymalnym napięciu systemowym wynoszącym 1000 V lub nawet 1500 V DC, co pozwala na ich zastosowanie w większości nowoczesnych instalacji, od mikroinwerterów po duże falowniki centralne.

Maksymalna obciążalność prądowa standardowej złączki MC4 waha się zazwyczaj między 30 A dla kabla 4 mm² a 39 A dla kabla 6 mm², co musi być ściśle dopasowane do prądu maksymalnego łańcucha modułów (Impp lub Isc), dodając odpowiedni margines bezpieczeństwa.

Historia zna przypadki złącz MC4, które przetrwały ekstremalne warunki pogodowe, od palącego słońca pustyni Atacama po mrozy Syberii, świadcząc o solidności, gdy zostały poprawnie zamontowane – "poprawnie" to słowo klucz w tej opowieści, podkreślające rolę jakości wykonania.

Każdy, kto choć raz układał kable na dachu w deszczu, doceni "klik", które oznacza prawidłowe połączenie; to drobny, ale ważny element, budujący zaufanie do instalacji, choć, jak w życiu, brak odpowiednich narzędzi potrafi zmienić tę prostotę w walkę i frustrację.

Jedną z kluczowych zalet MC4 jest ich zdolność do tworzenia stabilnych, długotrwałych połączeń elektrycznych, minimalizując straty energii na styku – dobra złączka MC4 powinna mieć rezystancję styku rzędu ułamków milioma (np. poniżej 0.5 mΩ), co przekłada się na minimalne straty mocy (<1 W na połączenie przy 30 A).

Niestety, popularność MC4 zaowocowała pojawieniem się na rynku licznych kopii i wariantów produkowanych bez licencji, które często odbiegają od oryginalnego standardu pod względem materiałów, tolerancji wymiarowych czy jakości styków.

Wybierając moduły PV, zdecydowana większość instalatorów i inwestorów poszukuje tych wyposażonych w fabryczne złączki MC4, co stanowi o ich praktycznej dominacji i świadczy o tym, jak mocno standard ten zakorzenił się w branży.

Praktyka rynkowa pokazuje, że koszt złączek MC4 jest stosunkowo niewielki w porównaniu do wartości całej instalacji, a ich niezawodność w dużej mierze decyduje o bezproblemowej eksploatacji systemu przez planowane 25 i więcej lat.

Choć istnieją inne rodzaje złącz fotowoltaicznych, MC4 wciąż dzierży palmę pierwszeństwa jako fundament większości globalnych wdrożeń, stanowiąc bazę do porównań dla wszelkich nowych rozwiązań w tej dziedzinie.

Kluczowe Cechy i Parametry Złącz (IP, Prąd, Napięcie)

Dobór odpowiednich elementów łączących w systemie fotowoltaicznym to nie tylko kwestia fizycznego połączenia dwóch kabli, ale przede wszystkim precyzyjne dopasowanie ich parametrów technicznych do warunków pracy instalacji, a dwie z najważniejszych cech to klasa szczelności i obciążalność prądowo-napięciowa.

Pierwszym bastionem obrony przed czynnikami zewnętrznymi jest klasa szczelności IP, gdzie IP to międzynarodowy standard (International Protection Rating) informujący o stopniu ochrony obudowy przed wnikaniem ciał stałych (pierwsza cyfra) i wody (druga cyfra).

W przypadku złączek fotowoltaicznych pracujących w otwartej przestrzeni na dachu, kluczowa jest wysoka klasa IP, najczęściej spotykana to IP67 lub wręcz pożądana IP68, która gwarantuje maksymalną ochronę.

Klasa IP67 oznacza pełną pyłoszczelność (cyfra 6) – nawet najdrobniejszy kurz nie ma szans dostać się do środka – oraz ochronę przed skutkami krótkotrwałego zanurzenia w wodzie (cyfra 7), na przykład podczas bardzo silnego deszczu czy mycia modułów.

Natomiast klasa IP68 to w zasadzie pancerna ochrona – "szóstka" oznacza zero szans dla pyłu, nawet tego najdrobniejszego, a "ósemka" to zielone światło na ciągłe zanurzenie pod ciśnieniem (określonym przez producenta, często np. na głębokości 1 metra przez godzinę), co w praktyce solarnej przekłada się na absolutną odporność na najbardziej wredny deszcz, zalegający śnieg, a nawet chwilowe zanurzenie w roztopach.

Nie można przecenić znaczenia klasy IP68 dla długowieczności instalacji – korozja styków spowodowana wnikaniem wilgoci i zanieczyszczeń to jedna z głównych przyczyn awarii złączek i wzrostu rezystancji styku na przestrzeni lat, prowadząc do strat energii, a nawet przegrzewania.

Kolejne, równie krytyczne parametry, to dopuszczalna obciążalność prądowa i napięciowa złączki, które muszą być większe lub równe maksymalnym wartościom prądu i napięcia występującym w łańcuchu modułów PV, uwzględniając marginesy bezpieczeństwa wynikające z norm.

Parametry prądowe i napięciowe to krwiobieg systemu PV – złącze 30A przy 1000V to nie zabawka; to element, przez który płynie naprawdę duża energia, a niewłaściwy dobór to prosta droga do gorącego punktu, który może, kolokwialnie mówiąc, pójść z dymem, co jest scenariuszem, którego nikt nie chce.

Większość złączek MC4 dostępnych na rynku jest certyfikowana dla maksymalnego prądu rzędu 30 A lub 39 A, w zależności od dedykowanego przekroju przewodu – 30 A zazwyczaj dla kabli 4 mm², a 39 A dla kabli 6 mm², choć zawsze należy sprawdzić specyfikację konkretnego producenta.

Dopuszczalne napięcie DC dla złączek w instalacjach PV standardowo wynosi 1000 V lub 1500 V, co odpowiada rosnącym napięciom łańcuchów w większych instalacjach; użycie złączki o zbyt niskim napięciu może prowadzić do niebezpiecznych wyładowań łukowych w przypadku przekroczenia tej granicy.

To jak z autostradą i samochodami – na szerszym kablu (droga) mieści się więcej prądu (samochodów) bezpiecznie, a złącze musi być bramą wjazdową, która nie zwęża pasa ruchu; dlatego 30A to często standard dla 4mm², a 39A dla 6mm² – wartości te nie są przypadkowe, wynikają wprost z fizyki i norm bezpieczeństwa elektrycznego.

Zanik napięcia i straty mocy na połączeniach powinny być minimalne, co bezpośrednio zależy od niskiej rezystancji styku; producenci wysokiej jakości złączek podają tę wartość w specyfikacji, celując w mniej niż 0.5 milioma na parę (męskie+żeńskie), aby straty mocy były rzędu kilku watów na cały łańcuch, nie więcej.

Poniższa tabela przedstawia przykładowe, typowe parametry dla różnych rodzajów złącz stosowanych w fotowoltaice, choć należy pamiętać, że konkretne wartości mogą się różnić w zależności od producenta i serii produktu.

| Typ Złącza | Typowa Klasa IP | Typowy Maks. Prąd (A) | Typowe Maks. Napięcie (V) | Typowe Przekroje Kabli (mm²) |

|---|---|---|---|---|

| MC4 (standard/licencjonowane) | IP67 / IP68 | 30-39 | 1000 / 1500 | 2.5, 4, 6 |

| Multi-Contact (oryginalne MC4) | IP68 | 30-39+ | 1000 / 1500+ | 4, 6, 10 |

| Tyco (część TE Connectivity) | IP67 / IP68 | 20-50 | 1000 / 1500 | 2.5 do 10 |

| Staubli (właściciel Multi-Contact) | IP68 | 30-39+ | 1000 / 1500+ | 4, 6, 10 |

| Amphenol (np. HelioLug) | IP67 / IP68 | 20-60+ | 1000 / 1500 | 2.5 do 16 |

Właściwy dobór złączek, oparty o dokładną analizę parametrów pracy łańcuchów (pamiętajmy o wpływie temperatury otoczenia na obciążalność prądową przewodów i złączek!), jest fundamentem nie tylko wydajności, ale przede wszystkim bezpieczeństwa elektrycznego i przeciwpożarowego.

Zignorowanie tych parametrów w najlepszym wypadku poskutkuje niepotrzebnymi stratami mocy i obniżeniem uzysków, a w najgorszym – może doprowadzić do poważnej awarii, uszkodzenia modułów czy nawet pożaru; cena tej lekcji jest zazwyczaj wielokrotnie wyższa niż koszt odpowiednich komponentów.

Kompatybilność i Bezpieczeństwo Połączeń Złącz

Zagadnienie kompatybilności w kontekście połączeń elektrycznych paneli fotowoltaicznych to nie techniczna ciekawostka, ale jeden z najbardziej krytycznych aspektów zapewnienia długotrwałej, bezpiecznej i wydajnej pracy całego systemu; "pasuje" to pojęcie znacznie szersze niż tylko możliwość fizycznego spięcia dwóch wtyczek.

Pomimo dominacji standardu MC4, na rynku funkcjonuje wielu producentów złączek "typu MC4", które, choć wyglądają identycznie i teoretycznie pasują do oryginalnych złącz Multi-Contact/Staubli czy modułów w nie wyposażonych, w rzeczywistości mogą posiadać subtelne różnice konstrukcyjne i materiałowe.

Te drobne różnice, często niedostrzegalne gołym okiem, mogą dotyczyć geometrii styków, siły docisku sprężyn, jakości użytego plastiku (odporność na UV, temperaturę, ogień) czy stopów metalu użytych do produkcji samych kontaktów elektrycznych.

Niezgodność ta prowadzi do zjawiska znanego jako "mieszanie producentów złącz", które jest szeroko potępiane przez stowarzyszenia branżowe i samych producentów złączek na licencji Multi-Contact ze względu na poważne ryzyko.

Głównym problemem jest wzrost rezystancji styku w takim "mieszanym" połączeniu – nawet jeśli początkowo wydaje się stabilne, z czasem, pod wpływem wahań temperatury, wibracji, cykli prądowych i degradacji materiałów, styk może ulec rozluźnieniu lub korozji, prowadząc do zwiększenia oporu elektrycznego.

Wzrost rezystancji na takim "niedopasowanym" styku działa jak mała grzałka ukryta na dachu – im więcej prądu płynie, tym goręcej się robi (zgodnie z prawem Joule'a, P=I²R), aż do momentu, gdy temperatura osiągnie krytyczny poziom, powodując degradację izolacji, a nawet zapłon, co staje się realnym ryzykiem pożarowym.

Problem ten był na tyle palący, że Europejskie Stowarzyszenie Przemysłu Fotowoltaicznego (SolarPower Europe) wydało specjalne stanowisko odradzające mieszanie złączek różnych producentów "typu MC4", jeśli nie ma pisemnego potwierdzenia kompatybilności od obu zaangażowanych stron, co w praktyce zdarza się niezwykle rzadko.

Bezpieczne i trwałe połączenia złącz PV mają kluczowe znaczenie dla stabilności całego systemu i jego efektywności przez cały okres eksploatacji; każdy gorący punkt to nie tylko potencjalne źródło pożaru, ale także niepotrzebna strata mocy, która kumuluje się przez lata.

Prosta zasada, która powinna być regułą dla każdego instalatora i inwestora, brzmi: jeśli masz panele ze złączami producenta A, używaj do przedłużania kabli i połączeń na stronie DC złączek od producenta A albo takich, które producent paneli (lub złączek A) oficjalnie wskazuje jako kompatybilne i certyfikowane do współpracy – "instrukcja obsługi nie gryzie", a w tym przypadku może uratować majątek, a nawet życie.

Złączki posiadające oficjalną licencję Multi-Contact/Staubli są zazwyczaj produkowane z zachowaniem ścisłych norm wymiarowych i materiałowych, co zapewnia ich pełną kompatybilność z oryginalnymi złączami MC4 i złączami innych licencjonowanych producentów, minimalizując ryzyko.

Kwestie kompatybilności złączy solar są tak ważne, że w wielu krajach, w tym w Polsce, prawidłowe i zgodne z zaleceniami producenta wykonanie połączeń stanowi element odbioru instalacji i jest kluczowe dla zachowania gwarancji na moduły i inwerter.

Pan Arek, doświadczony instalator, kiedyś opowiadał, że zastał na jednym dachu miks różnych złączek "podobnych do MC4", które klient "kupił okazyjnie" – zamiast szybkiej pracy miał godzinę mierzenia rezystancji na każdym styku i finalnie konieczność wymiany kilkudziesięciu sztuk na właściwe, zgodne z modułami; "Pozorna oszczędność to czasem największy koszt" – mawia z uśmiechem, ale w głosie czuć było doświadczenie związane z ryzykiem.

Zrozumienie, że każdy element toru prądowego w instalacji PV, a szczególnie złącze, może stać się punktem awarii, jeśli nie jest traktowany z należytą uwagą i zgodnie z zasadami inżynierskimi, jest podstawą bezpiecznego projektowania i wykonywania instalacji.

Inwestycja w bezpieczne połączenia PV, czyli stosowanie wysokiej jakości, kompatybilnych złączek i ich profesjonalny montaż, zwraca się wielokrotnie w postaci bezproblemowej, wydajnej i, co najważniejsze, bezpiecznej pracy systemu fotowoltaicznego przez dziesięciolecia; to inwestycja w spokój ducha i bezpieczeństwo domu czy firmy.

Lista kontrolna dla zapewnienia kompatybilności i bezpieczeństwa połączeń powinna obejmować:

- Sprawdzenie marki złączek fabrycznie zamontowanych na modułach PV.

- Użycie złączek dokładnie tej samej marki i typu do połączeń kablowych lub takich, które są oficjalnie wskazane przez producenta modułów/złączek jako kompatybilne (np. na licencji Multi-Contact/Staubli).

- Unikanie mieszania złączek "typu MC4" różnych, niespokrewnionych producentów.

- Ścisłe przestrzeganie instrukcji montażu producenta złączek, w tym użycie dedykowanych narzędzi (zaciskarki, klucze).

- Regularne kontrole termowizyjne złączek podczas pracy instalacji, co pozwala wcześnie wykryć gorące punkty świadczące o problemach ze stykiem.

Pamiętajmy, że w tej dziedzinie pozorna oszczędność na kilku złotych na złączce może prowadzić do gigantycznych kosztów związanych z naprawami, stratami produkcyjnymi, a w najgorszym razie – do realnego zagrożenia pożarowego; tutaj kompromisów nie ma miejsca.

Poniższy wykres poglądowy ilustruje, jak niekompatybilność złącz może wpływać na rezystancję połączenia w czasie, prowadząc do wzrostu ryzyka i strat:

Widoczny na wykresie znaczący wzrost rezystancji dla niekompatybilnych połączeń to sygnał alarmowy, przekładający się bezpośrednio na zwiększone wydzielanie ciepła i realne zagrożenie pożarowe, którego należy za wszelką cenę unikać, inwestując w odpowiednie, atestowane złącza od renomowanych producentów.