Jak przygotować posadzkę pod ogrzewanie podłogowe – praktyczny przewodnik

Planujesz ogrzewanie podłogowe i stoisz przed trzema kluczowymi dylematami: miedź czy tworzywa — które rury zapewnią trwałość i opłacalność, jak dobrać izolację i folię, oraz jak zaplanować obiegi i dylatacje, by uniknąć mostków termicznych i kosztownych poprawek. Ten tekst krok po kroku pokaże, jakie parametry posadzki są krytyczne przy wykonywaniu instalacji, jakie koszty możesz przewidzieć i gdzie najczęściej popełnia się błędy. Będę konkretny: liczby, rozmiary, orientacyjne ceny i praktyczne wskazówki, bez marketingowego owijania w bawełnę.

- Rury do ogrzewania podłogowego: miedź vs tworzywa

- Sucha, czysta i wypoziomowana podkładka pod jastrych

- Folia przeciwwilgociowa i izolacja z styropianu

- Planowanie obiegu i dylatacji: długość 100 m i miejsca utraty ciepła

- Próba szczelności przed zalaniem i kontrole nieszczelności

- Jastrych: dodatki zwiększające przewodnictwo i warunki suszenia

- Jak przygotować posadzkę pod ogrzewanie podłogowe – Pytania i odpowiedzi

Poniżej zestawiam najważniejsze dane w formie tabelarycznej — porównanie rury miedzianej i tworzyw, rekomendowane grubości izolacji, typowy jastrych i wymagania próby szczelności. Tabela pokazuje wartości orientacyjne przy standardowej instalacji wodnej w domu jednorodzinnym.

| Element | Parametr / rekomendacja | Typowe wartości | Orientacyjny koszt |

|---|---|---|---|

| Rury – miedź | Średnica 15 mm, wysoka przewodność cieplna, trwałość dekady | Ø 15 mm; przewodność ~385 W/m·K (materiał); max obieg ≈ 70–80 m | ~25–40 zł/m |

| Rury – tworzywa (PEX/ALU‑PEX) | Ø 16 mm najczęściej; bariera tlenowa zalecana; elastyczne | Ø 16×2 mm; max obieg ≈ 90–100 m; odporność 30–50 lat | ~3–10 zł/m (w zależności od typu) |

| Izolacja – styropian | Grubość zależna od posadowienia (parter/podpiwniczenie) | 50–100 mm EPS 80/100; λ ≈ 0,035–0,040 W/mK | ~25–50 zł/m² (50 mm) |

| Folia przeciwwilgociowa | PE 0,2–0,4 mm; montaż pod jastrychem | 0,2 mm typowo; zakład 10–15 cm | ~1–3 zł/m² |

| Jastrych | Grubość 50–70 mm nad rurami; preparaty poprawiają przewodność | 50–70 mm; wilgotność <2% przed rozruchem (cementowy) | ~50–120 zł/m² (materiał + robocizna) |

| Próba szczelności | Ciśnienie próbne 3 bar przez min. 24 h; obserwacja spadku ciśnienia | 3 bar; monitorowanie 24–72 h | pompa/manometr ~200–1 000 zł (zakup/wypożycz) |

| Dylatacje | Szczeliny przy ścianach 8–10 mm; dzielić duże powierzchnie | powierzchnie >40 m² — podział; krawędzie 8–10 mm | listwy dylatacyjne ~4–8 zł/m |

Widać wyraźnie, że największe różnice to koszt przewodów i maksymalna długość obiegu: miedź jest droga, ale krótsze obiegi i duża przewodność mogą ułatwić projekt, podczas gdy tworzywa pozwalają na dłuższe pętle i niższy koszt materiału. Izolacja i folia to niewielki udział w budżecie (kilkadziesiąt zł/m²), ale ich brak będzie kosztować później — dachówki rachunków za ogrzewanie i remonty. Przed wylaniem jastrychu konieczna jest próba szczelności: to koszt rzędu kilkuset zł, który ratuje kilka tysięcy przy naprawie przecieku pod wylewką.

Rury do ogrzewania podłogowego: miedź vs tworzywa

Miedź ma swoje atuty: trwałość i świetną przewodność cieplną. Jeśli budujesz instalację z myślą o wielopokoleniowej eksploatacji, rura miedziana może się obronić, ale liczy się cena. Warto pamiętać, że przewodność materiału rur to tylko część układanki — ciepło i tak musi przejść przez jastrych.

Zobacz także: Posadzka przemysłowa: cena za m² – cennik 2026

Tworzywa, takie jak PEX lub wielowarstwowe rury z aluminium, są lekkie i elastyczne, co skraca czas montażu i zmniejsza ryzyko uszkodzeń podczas układania. Maksymalne długości obwodów są zwykle większe (90–100 m), co ułatwia projektowanie rozległych pętli. Na korzyść tworzyw przemawia też cena: kilkakrotnie niższa za metr niż miedź.

Decyzja zależy od kontekstu: budżet, rodzaj źródła ciepła i oczekiwana żywotność instalacji. Jeśli masz kocioł z otwartym obiegiem lub bardziej wrażliwe elementy instalacji, zadbaj o barierę tlenową w rurach z tworzywa, by chronić resztę instalacji przed korozją.

Sucha, czysta i wypoziomowana podkładka pod jastrych

Stan podłoża to fundament sukcesu. Podłoże musi być suche (wilgotność zgodna z zaleceniami producenta wylewki), czyste z kurzu i tłustych plam oraz wypoziomowane do tolerancji 3 mm na 2 m. Jeśli podłoże nie spełnia tych wymogów, jastrych popęka lub nie przekaże ciepła równomiernie.

Zobacz także: Posadzka lastryko: cena za m² 2026 (150-1200 zł)

Lista kontrolna krok po kroku przy przygotowaniu podkładu:

- Usuń gruz, farby, pozostałości klejów; odkurz i odtłuść powierzchnię.

- Zagruntuj płyty nośne i uzupełnij ubytki zaprawą wyrównawczą.

- Sprawdź równość i wykonaj samopoziomującą masę tam, gdzie różnice przekraczają 3 mm.

- Ułóż folię przeciwwilgociową i izolację termiczną zgodnie z projektem.

- Rozmieść uchwyty lub płyty montażowe do mocowania rur.

Koszty: grunt i masa samopoziomująca to typowo 20–60 zł/m², w zależności od zakresu prac. Roboty przygotowawcze to często 20–40% całkowitej pracy przy posadzce, ale od nich zależy, czy instalacja będzie bezawaryjna przez lata.

Folia przeciwwilgociowa i izolacja z styropianu

Folia pełni rolę bariery wilgoci i separacji mechanicznej. W zastosowaniach pod ogrzewanie podłogowe używa się folii PE o grubości 0,2–0,4 mm z zakładami 10–15 cm oraz taśmą uszczelniającą. Folia nie zastępuje izolacji termicznej — jest jej uzupełnieniem.

Styropian (EPS) to najczęstszy wybór jako izolacja termiczna pod jastrych. Na parterze bez ogrzewania pod spodem stosuje się zwykle 80–100 mm; nad ogrzewanymi pomieszczeniami wystarczy 30–50 mm. Współczynnik przewodzenia ciepła styropianu to około 0,035–0,040 W/mK, dlatego nawet dodatkowe 20–30 mm przynosi zauważalny spadek strat ciepła.

Ułożenie i koszty: płyty EPS 50 mm kosztują około 25–40 zł/m², a listwy brzegowe i taśmy to kilka złotych na mb. Pamiętaj, by nie uszkodzić folii przy montażu — nawet niewielkie rozdarcie może prowadzić do zawilgocenia izolacji.

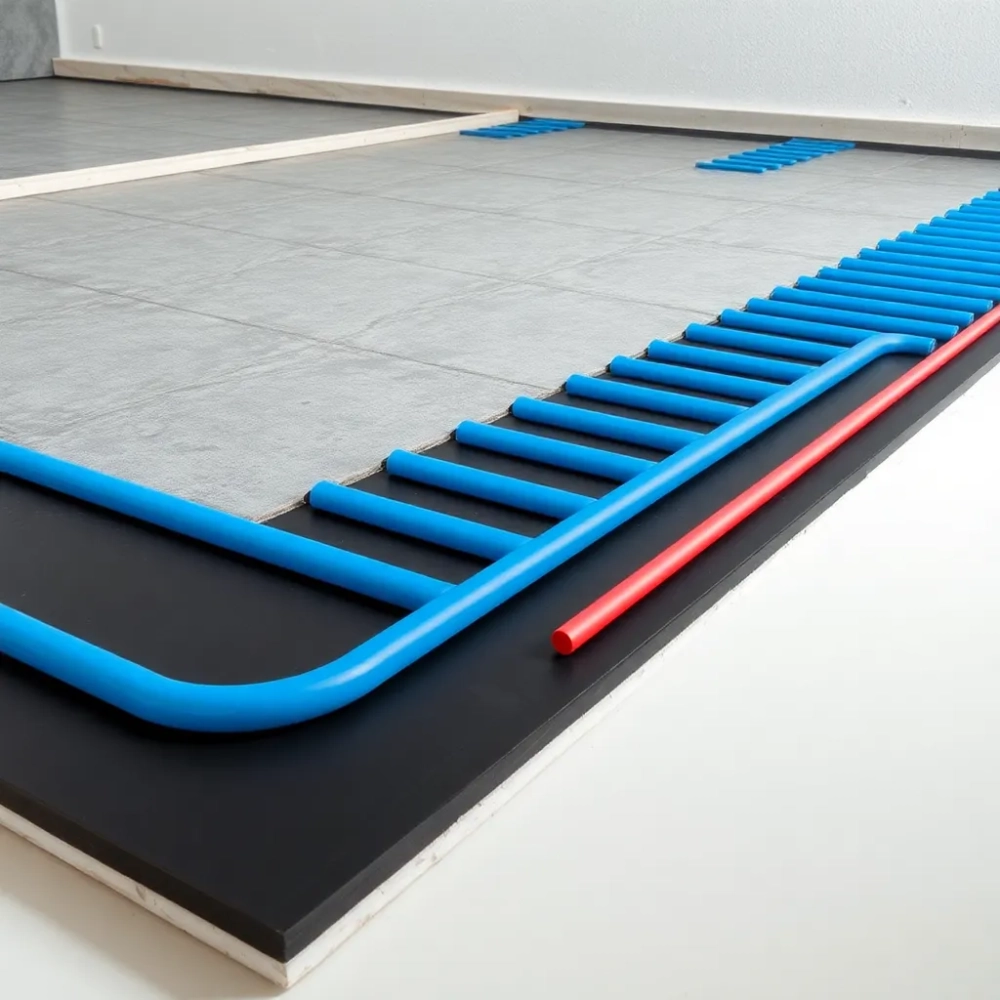

Planowanie obiegu i dylatacji: długość 100 m i miejsca utraty ciepła

Maksymalna długość pętli rzadko powinna przekraczać 100 m; praktyczne zalecenie to 70–90 m dla mniejszych rur. Dłuższe odcinki obniżają przepływ i wymagają większej pompy lub dodatkowego rozdzielacza. Przy projektowaniu obiegów uwzględnij, że przy rozstawie rur 10 cm uzyskasz większy strumień ciepła niż przy 20 cm.

Rozmieszczenie obiegów musi uwzględniać miejsca największych strat: przy dużych oknach, drzwiach balkonowych i zewnętrznych ścianach. Tam warto zastosować mniejsze rozstawy rur lub dodatkowe obiegi. Dylatacje konstrukcyjne i dylatacje posadzki powinny przebiegać razem — nigdy nie doprowadzaj jastrychu do bezpośredniego styku z konstrukcją.

Podział dużych pomieszczeń: jeśli powierzchnia przekracza 40–50 m² lub kształt jest nieregularny, zaplanuj szczeliny dylatacyjne co kilka metrów lub zastosuj profile dylatacyjne, by posadzka mogła pracować bez naprężeń.

Próba szczelności przed zalaniem i kontrole nieszczelności

Próba szczelności jest obowiązkowym etapem przed zalaniem rur jastrychem. Zazwyczaj napełnia się instalację wodą i podnosi ciśnienie do około 3 bar, obserwując spadek ciśnienia przez 24–72 godziny. Każdy spadek wskazuje na nieszczelność, którą trzeba usunąć przed wylaniem wylewki.

Monitorowanie: notuj wartość ciśnienia co kilka godzin i sprawdź wszystkie złącza, kolanka i przyłącza do rozdzielacza. Jeśli spadek występuje natychmiast, wskazywany jest wyciek przy łączeniu; jeśli po czasie — mikropęknięcie w rurze lub złe uszczelnienie. Po naprawie powtórz test jeszcze raz.

Narzędzia do testu: pompa ciśnieniowa i manometr to podstawowy zestaw, którego koszt zakupu mieści się zwykle w przedziale 200–1 000 zł. W przypadku wątpliwości użyj metody barwnej (lokalna próba) lub zleć kontrolę specjalistycznemu serwisowi.

Jastrych: dodatki zwiększające przewodnictwo i warunki suszenia

Wybór jastrychu wpływa na szybkość reakcji systemu grzewczego. Jastrych anhydrytowy ma często lepsze przewodnictwo cieplne i krótszy czas dojrzewania niż tradycyjny cementowy, ale bywa mniej odporny na wilgoć. Do ogrzewania podłogowego stosuje się jastrychy o grubości 50–70 mm nad rurami.

Dodatki poprawiające przewodnictwo (np. specjalne proszki grafitowe lub środki mineralne) mogą podnieść skuteczność przekazu ciepła o kilka–kilkanaście procent. Preparaty te kosztują zwykle 5–25 zł/m² w zależności od dawki. Warto rozważyć dodatek w pomieszczeniach, gdzie wymagana szybkość reakcji jest krytyczna.

Warunki suszenia: utrzymuj stabilną temperaturę i umiarkowaną wilgotność przez pierwsze 2–3 tygodnie po wylaniu, by zapobiec pękaniu. Przed uruchomieniem ogrzewania sprawdź wilgotność jastrychu (cementowy <2% masowych) i stosuj stopniowe programy rozruchu, zwiększając temperaturę podłogi etapami, aby system i posadzka adaptowały się bez uszkodzeń.

Jak przygotować posadzkę pod ogrzewanie podłogowe – Pytania i odpowiedzi

-

Pytanie: Jakie są najważniejsze kroki przygotowania podłoża pod ogrzewanie podłogowe?

Odpowiedź: Powierzchnia musi być sucha, czysta i wypoziomowana. Zastosuj folię przeciwwilgociową, izolację termiczną, zabezpieczenia przed wilgocią, dylatacje przy ścianach i w większych pomieszczeniach, a przed zalaniem wodą przeprowadź próbę szczelności.

-

Pytanie: Jaki rodzaj rurojścia wybrać do instalacji ogrzewania podłogowego?

Odpowiedź: Porównaj rury miedziane i rury z tworzyw sztucznych. Rury miedziane charakteryzują się trwałością i ekologią, ale są droższe. Rury tworzywowe są elastyczne i tańsze, dobry dobór materiałów zapewnia efektywne działanie systemu.

-

Pytanie: Co obejmuje prawidłowa próba szczelności przed zalaniem wodą?

Odpowiedź: Przed zalaniem wykonaj próbę szczelności pod ciśnieniem, aby wykryć nieszczelności w obiegu i zapobiec utracie wody i nieszczelności po uruchomieniu systemu.

-

Pytanie: Jak rozplanować rozmieszczenie rur i dylatacje w większych pomieszczeniach?

Odpowiedź: Uwzględnij największe straty ciepła przy oknach i drzwiach, podziel dużą powierzchnię na fragmenty, stosuj dodatkowe dylatacje przy ścianach i w dużych pomieszczeniach, oraz uwzględnij odpowiednie odległości od konstrukcji.