Podkład pod panele: 3 mm czy 5 mm? Jaki wybrać?

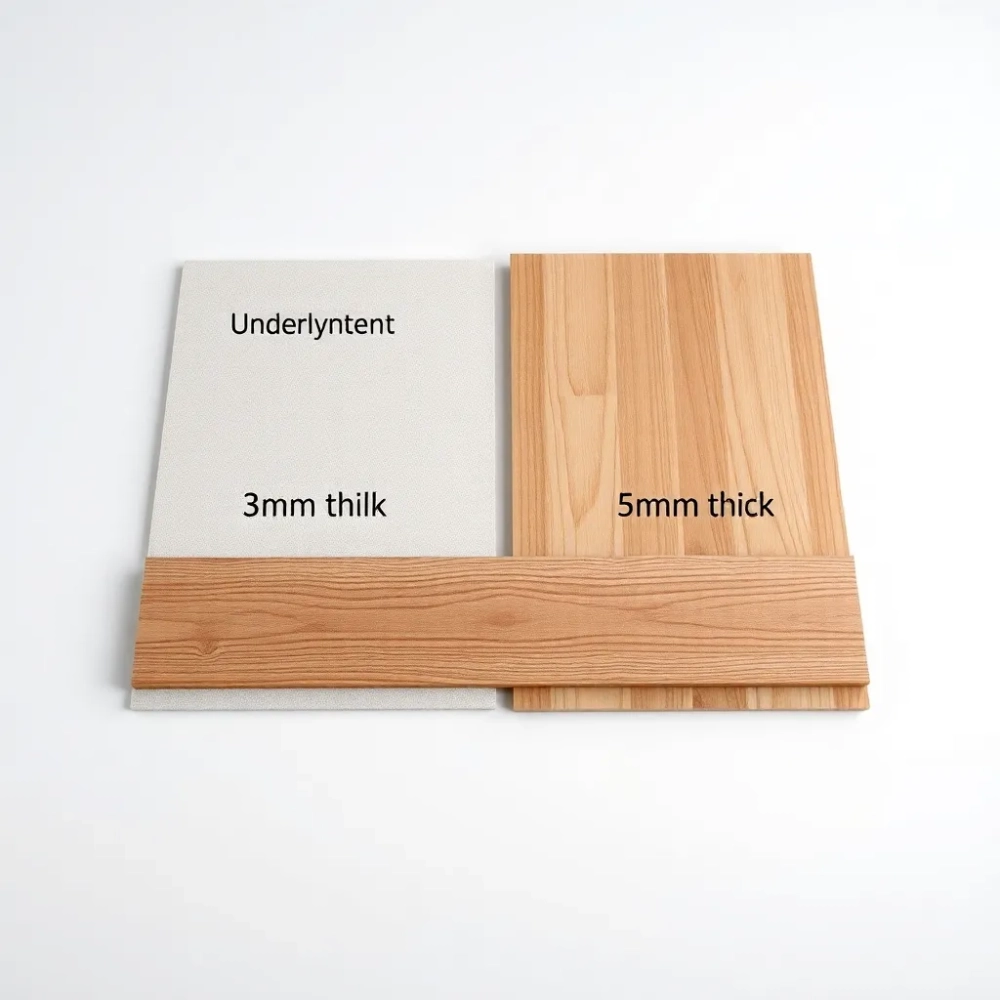

Wybór odpowiedniego podkładu pod panele laminowane to często niedoceniany etap remontu, a przecież ma ogromne znaczenie dla komfortu i trwałości naszej podłogi. Zastanawiasz się, jaki podkład pod panele 3 czy 5 mm wybrać? Krótka odpowiedź jest taka: wszystko zależy od stanu twojego podłoża i specyficznych wymagań pomieszczenia, ale grubszy, 5 mm podkład często oferuje więcej korzyści, zwłaszcza gdy podłoga nie jest idealnie równa lub zależy Ci na lepszej izolacji.

- Podkład 3 mm vs 5 mm: Który lepiej niweluje nierówności podłogi?

- Grubość podkładu a izolacja akustyczna: Czy 5 mm jest lepsze niż 3 mm?

- Podkład 3 mm czy 5 mm a efektywność ogrzewania podłogowego.

- Wpływ grubości podkładu na trwałość i stabilność paneli.

Zrozumienie kluczowej roli podkładu pod panele to pierwszy krok do sukcesu. Nie jest to jedynie "amortyzator" pod stopami. To on w dużej mierze decyduje o tym, jak długo Twoja podłoga będzie wyglądać doskonale, jak komfortowo będzie się po niej chodzić, czy sąsiedzi z dołu nie będą narzekać na hałas Twoich kroków i jak efektywnie będzie działać ewentualne ogrzewanie podłogowe. Dobrej jakości podkład, dobrany do konkretnej sytuacji, potrafi znacząco przedłużyć żywotność paneli i podnieść jakość życia w domu.

Decydując, jaki podkład pod panele 3 czy 5 mm wybrać, stoimy przed dylematem, który wydaje się prosty, ale kryje wiele niuansów. Grubość to tylko jedna zmienna. Równie ważne są materiał wykonania, gęstość, a także dodatkowe właściwości, takie jak paroszczelność czy zintegrowana taśma samoprzylepna. Produkty dostępne na rynku, od podstawowych pianek polietylenowych, przez ekstrudowany polistyren (XPS), aż po podkłady poliuretanowo-mineralne (PUM) czy naturalny korek, różnią się właściwościami jak dzień i noc.

Przyjrzyjmy się bliżej, jak różne typy podkładów i ich grubość wpływają na kluczowe parametry. Poniższa tabela przedstawia orientacyjne porównanie popularnych materiałów podkładów dostępnych zazwyczaj w grubości 3 mm i 5 mm pod kątem ich typowych właściwości, pamiętając, że konkretne parametry mogą się znacznie różnić w zależności od producenta i specyficznego produktu.

Zobacz także: Samoprzylepne panele ścienne do łazienki 2025

| Cecha / Typ Podkładu | Grubość | Materiały (Typowe) | Orientacyjna Zdolność Niwelowania Nierówności | Orientacyjna Redukcja Hałasu Uderzeniowego (IS) | Orientacyjny Opór Cieplny (dla Ogrzewania Podłogowego) | Orientacyjna Cena za m² (Przykład) |

|---|---|---|---|---|---|---|

| Pianka PE (Polietylen) | 3 mm | Polietylen | Do 0.5 mm | ~ 8-10 dB | ~ 0.08 - 0.10 m²K/W | 5-15 zł |

| 5 mm | Polietylen | Do 1 mm | ~ 10-12 dB | ~ 0.12 - 0.15 m²K/W | 7-20 zł | |

| XPS (Polistyren Ekstrudowany) | 3 mm | XPS | Do 1.5 mm | ~ 12-15 dB | ~ 0.06 - 0.07 m²K/W | 10-25 zł |

| 5 mm | XPS | Do 2.5 mm | ~ 15-18 dB | ~ 0.10 - 0.12 m²K/W | 15-35 zł | |

| PUM (Poliuretanowo-Mineralny) | 3 mm | Poliuretan + minerały | Do 2 mm | ~ 17-20 dB | ~ 0.04 - 0.05 m²K/W | 30-60+ zł |

| 5 mm | Poliuretan + minerały | Do 4 mm | ~ 20-23 dB | ~ 0.06 - 0.07 m²K/W | 40-80+ zł | |

| Korek | 3 mm | Korek naturalny | Do 1 mm | ~ 14-16 dB | ~ 0.08 - 0.10 m²K/W | 25-50 zł |

| 5 mm | Korek naturalny | Do 2 mm | ~ 18-20 dB | ~ 0.12 - 0.15 m²K/W | 40-70 zł |

Patrząc na powyższe dane, widać wyraźnie pewne tendencje. Grubszy podkład (5 mm) z reguły lepiej radzi sobie z niwelowaniem nierówności, oferuje lepszą izolację akustyczną (choć materiał jest tu kluczowy!) i zazwyczaj ma wyższy opór cieplny w porównaniu do cieńszej (3 mm) wersji tego samego materiału. Jednak równie istotny, a często nawet ważniejszy od samej grubości, jest typ materiału – podkłady PUM, mimo potencjalnie większej grubości, mogą mieć niższy opór cieplny niż cienka pianka PE, a ich zdolność niwelowania nierówności jest zdecydowanie wyższa. Cena, jak widać, również dramatycznie różni się między materiałami, czyniąc PUM produktem premium. Wybór powinien zatem być świadomym kompromisem między stanem podłoża, budżetem i pożądanymi właściwościami izolacyjnymi.

Podkład 3 mm vs 5 mm: Który lepiej niweluje nierówności podłogi?

Nierówne podłoże to prawdziwy wróg trwałych paneli laminowanych. Nie ma co się oszukiwać – rzadko kiedy natrafimy na idealnie gładką i płaską wylewkę czy stare deski. Podkłady mają za zadanie poradzić sobie z tymi niedoskonałościami, zapobiegając przenoszeniu naprężeń na zamki paneli. Gdy mówimy o niwelacji, kluczową rolę odgrywa nie tylko sama grubość podkładu, ale przede wszystkim jego gęstość i sprężystość pod obciążeniem. Ciekawe studium przypadku mogłoby dotyczyć porównania dwóch typowych scenariuszy renowacji – pierwszy z idealnie gładką wylewką samopoziomującą, drugi ze starą betonową posadzką z ubytkami i falami.

W pierwszym scenariuszu, gdzie nierówności nie przekraczają 0,5 mm na 2 metrach, nawet podstawowy podkład o grubości 3 mm wykonany z pianki PE może być wystarczający. Jego minimalna zdolność niwelacji do około 0.5 mm jest adekwatna do stanu podłoża. Inwestycja w grubszy podkład PUM o grubości 5 mm byłaby w tej sytuacji trochę jak strzelanie do komara z armaty – skuteczne, owszem, ale przesadne i kosztowne.

Zobacz także: Panele na wysoki połysk: cena 2026 i ranking

Problem zaczyna się w drugim scenariuszu. Gdy podłoga ma wahania sięgające 2-3 mm na niewielkich odległościach, cienka pianka 3 mm jest bezradna. Pomyśl o tym jak o chodzeniu po cienkim materacu ułożonym na kamieniach – nadal czujesz każdy kamień. Podkład 3 mm o niskiej gęstości nie zniweluje tych nierówności, a co gorsza, pod obciążeniem może po prostu się sprasować, pozostawiając panele bez odpowiedniego podparcia w newralgicznych miejscach.

W takiej sytuacji w grę wchodzą podkłady o większej grubości i, co kluczowe, wyższej gęstości i lepszych parametrach odporności na ściskanie (CS - Compressive Strength). Podkład XPS 5 mm, z deklarowaną przez producentów zdolnością niwelacji do 2 mm, poradzi sobie znacznie lepiej niż jego cieńszy odpowiednik czy pianka PE. Jednak prawdziwy game changer w niwelacji to podkłady poliuretanowo-mineralne (PUM). Wersja 5 mm PUM często reklamuje zdolność niwelacji nawet do 4 mm, co w wielu przypadkach pozwala uniknąć kosztownego i czasochłonnego wylewania samopoziomującego. Różnica między PUM 3 mm (niwelacja ok. 2 mm) a 5 mm PUM (niwelacja ok. 4 mm) jest w tym kontekście znacząca – ta dodatkowa przestrzeń 2 mm może przesądzić o tym, czy podłoga będzie "pływać" czy spoczywać stabilnie.

Producenci podkładów podają często wartość CS w kPa. Im wyższa wartość CS, tym bardziej podkład odporny jest na wgniecenia i tym lepiej podeprze panele w punktach nierówności. Typowa pianka PE ma CS rzędu 10-20 kPa. XPS 3 mm może mieć CS w granicach 50-80 kPa, a 5 mm XPS - 60-100 kPa. Podkłady PUM osiągają wartości CS rzędu 300-400 kPa, a nawet wyższe. W praktyce oznacza to, że pod obciążeniem mebli czy ruchem pieszych, podkład PUM 5 mm nie tylko wypełni większe przestrzenie pod panelami, ale też utrzyma swoją strukturę i grubość w miejscach największego nacisku.

Wyobraźmy sobie punktową nierówność o wysokości 3 mm. Podkład PE 3 mm nie pokryje jej w ogóle, 5 mm PE pokryje w połowie, ale ugnie się pod naciskiem. Podkład XPS 3 mm może ją częściowo zamaskować, ale jego granica niwelacji to często 1.5 mm. XPS 5 mm poradzi sobie lepiej, z niwelacją do 2.5 mm, ale wciąż może pozostawić lekki ubytek. Podkład PUM 5 mm, zdolny niwelować do 4 mm, ma największe szanse w pełni podeprzeć panel w tym miejscu, rozkładając ciężar na szerszej powierzchni.

Trzeba też pamiętać, że przesadna grubość podkładu na idealnie równej podłodze nie zawsze jest korzystna. Zbyt miękki podkład, nawet jeśli gruby, może sprawić, że panele będą "pracować" pod stopami, uginając się, co z czasem osłabi ich zamki. Kluczem jest dobranie podkładu o grubości i parametrach kompresji adekwatnych do *rzeczywistych* nierówności podłoża. Zmierz nierówności listwą i szczelinomierzem, zanim podejmiesz decyzję.

Testowanie podłoża jest banalnie proste – wystarczy długa, prosta listwa (np. dwumetrowa) i miarka. Kładąc listwę na posadzce, sprawdzamy największe szczeliny pod nią. Typowa norma dla paneli to maksymalnie 2 mm nierówności na 2 metrach długości. Jeśli masz większe nierówności, powinieneś je wyrównać – wylewką, masą szpachlową – LUB zastosować podkład o zdolności niwelacji pozwalającej sobie z nimi poradzić, co często oznacza sięgnięcie po solidny podkład 5 mm XPS lub 5 mm PUM. Ignorowanie tego etapu to proszenie się o problemy z przyszłości – skrzypienie paneli, uginanie się podłogi, a w końcu pękanie lub wyłamywanie się zamków.

Przykład z życia wzięty: pan Kowalski remontował stuletnią kamienicę. Posadzka betonowa, wylewana "na oko", miała różnice wysokości do 5 mm na fragmencie kilku metrów kwadratowych. Zamiast wylewać nową warstwę samopoziomującą, co w starej kamienicy bywa problematyczne (wilgoć!), zdecydował się na podkład PUM o grubości 5 mm. Efekt? Podłoga wygląda idealnie, panele leżą stabilnie, a koszty i czas remontu znacząco spadły w porównaniu do planu z wylewką.

Maksymalna zalecana zdolność niwelacji przez producenta podkładu jest tutaj parametrem, na który należy patrzeć w pierwszej kolejności. Niektórzy producenci paneli laminowanych określają maksymalną dopuszczalną nierówność podłoża (często 2 mm na 2m), ale również dopuszczają stosowanie podkładów o większej zdolności niwelacji w celu skompensowania większych nierówności. Kluczem jest, aby łączna nierówność po ułożeniu podkładu mieściła się w tolerancji paneli, a sam podkład zapewniał sztywne podparcie podłogi.

Podkład 3 mm będzie *prawidłowym* wyborem tylko wtedy, gdy Twoje podłoże jest praktycznie idealne. Na przykład nowa wylewka anhydrytowa w świeżo budowanym domu, wypoziomowana z dokładnością do 1 mm na kilku metrach, często nie wymaga grubszej warstwy podkładu. Jednak w większości starszych budynków, podczas remontów, musimy zmagać się z nierównościami. Tutaj podkład 5 mm, zwłaszcza ten z wyższej półki, pokazuje swoje prawdziwe możliwości.

Co ciekawe, nie wszystkie podkłady 5 mm są sobie równe. Pianka PE 5 mm może zniwelować maksymalnie około 1 mm nierówności, bo jest po prostu zbyt miękka. XPS 5 mm poradzi sobie lepiej, z wartościami do 2.5 mm. PUM 5 mm to już zupełnie inna liga, często osiągająca niwelację rzędu 4 mm. Dlatego samo patrzenie na grubość 3 czy 5 mm bez kontekstu materiału i jego parametrów kompresji (CS) oraz deklarowanej zdolności niwelacji jest poważnym błędem. Liczy się twardość i zdolność podparcia pod obciążeniem, a nie tylko grubość.

W skrócie: jeśli masz niewielkie nierówności (do 1 mm na 2m), możesz rozważyć 3 mm podkład dobrej jakości XPS lub PUM. Jeśli masz typowe dla remontów nierówności (1-3 mm na 2m), podkład 5 mm XPS jest minimum, a 5 mm PUM to rozwiązanie idealne. Przy nierównościach większych niż 3-4 mm, żadne podkłady pod panele raczej nie wystarczą i konieczne jest wyrównanie posadzki.

Grubość podkładu a izolacja akustyczna: Czy 5 mm jest lepsze niż 3 mm?

Hałas w mieszkaniu to coś, co potrafi skutecznie uprzykrzyć życie – zarówno Tobie (hałas odbity, echo) jak i Twoim sąsiadom (hałas transmisyjny, stukanie). Podkład pod panele odgrywa kluczową rolę w ograniczeniu tego drugiego. Kiedy stąpasz po panelach, zwłaszcza w twardych butach, generujesz drgania, które przechodzą przez podłogę do konstrukcji budynku, a potem rozchodzą się w mieszkaniach poniżej. To właśnie nazywamy hałasem uderzeniowym.

Cienki, twardy podkład, jak podstawowa pianka PE o grubości 3 mm, oferuje minimalną ochronę przed hałasem uderzeniowym. Typowe wartości redukcji hałasu uderzeniowego (tzw. parametr IS, mierzony w decybelach) dla takich podkładów to zaledwie 8-10 dB. To może być wystarczające, jeśli mieszkasz w domu jednorodzinnym z grubym stropem, ale w budownictwie wielorodzinnym, gdzie przepisy często wymagają określonego poziomu izolacyjności akustycznej między kondygnacjami, taki podkład nie zda egzaminu.

Z reguły, im grubszy i bardziej sprężysty podkład, tym lepiej pochłania energię kroków, zanim ta dotrze do konstrukcji budynku. Przejście z podkładu PE 3 mm na PE 5 mm może przynieść niewielką poprawę, zwiększając izolacyjność akustyczną o dodatkowe 2-3 dB, co w sumie daje wartość rzędu 10-12 dB. To wciąż daleko od ideału dla mieszkania w bloku.

Materiały takie jak XPS również oferują lepsze parametry niż pianka PE. Podkład XPS o grubości 3 mm może zredukować hałas uderzeniowy o około 12-15 dB. Grubszy XPS 5 mm zazwyczaj podnosi tę wartość do 15-18 dB. To już znacząca poprawa, ale wciąż najlepsze pod tym względem są podkłady z materiałów o wysokiej gęstości i doskonałych właściwościach tłumiących drgania – na przykład podkłady PUM lub wysokiej jakości specjalistyczne pianki akustyczne.

Podkłady PUM (poliuretanowo-mineralne) o grubości 3 mm potrafią osiągnąć redukcję hałasu uderzeniowego na poziomie 17-20 dB, a wersja 5 mm PUM to często imponujące 20-23 dB lub więcej. To wartości, które faktycznie odczują sąsiedzi z dołu i które w wielu przypadkach spełniają zaostrzone normy akustyczne. Różnica między 3 mm a 5 mm w przypadku podkładu PUM wynosi zazwyczaj około 3-4 dB, co stanowi już sporą poprawę. Każde 3 dB redukcji hałasu to percepowane przez ludzkie ucho zmniejszenie jego natężenia o około połowę.

Warto też wspomnieć o hałasie odbitym – tym, który słyszysz we własnym pomieszczeniu, gdy chodzisz po podłodze. Niektóre podkłady, zwłaszcza te sztywniejsze lub laminowane z dodatkową warstwą wyciszającą, pomagają ograniczyć ten typ dźwięku. Jednak głównie za hałas odbity odpowiada sam materiał paneli i ich sztywność montażu, a nie tylko podkład.

Jeśli priorytetem jest maksymalna izolacja akustyczna od sąsiadów z dołu, sam wybór grubości 3 czy 5 mm nie wystarczy. Należy szukać podkładów ze specyfikacją akustyczną, najlepiej oznaczonych wysokim parametrem IS. Często najlepsze podkłady akustyczne mają około 5 mm grubości lub nawet więcej (specjalistyczne produkty mogą mieć 6 mm czy 8 mm), ponieważ grubość sprzyja tłumieniu, ale kluczowy jest materiał. W przypadku paneli laminowanych, podkład 5 mm z PUM jest jednym z najskuteczniejszych rozwiązań dostępnych na rynku pod kątem izolacji akustycznej.

Testy laboratoryjne pokazują, że nawet najwyższej jakości panele ułożone na gołej wylewce generują hałas uderzeniowy powyżej 75 dB. Użycie podstawowego podkładu PE 3 mm redukuje to do około 65-67 dB. Podkład XPS 5 mm może obniżyć ten poziom do 60-63 dB. Natomiast podkład PUM 5 mm potrafi zejść poniżej 55 dB, co jest wartością znacznie bliższą komfortowemu poziomowi i wymaganym normom prawnym dla nowych budynków.

Różnica 2-3 dB między podkładem 3 mm a 5 mm (dla tego samego materiału) może wydawać się niewielka na papierze, ale w praktyce potrafi być odczuwalna, zwłaszcza w kontekście długotrwałego komfortu życia w wielopiętrowym budynku. Jeśli masz sąsiadów wrażliwych na hałas lub po prostu chcesz maksymalnego spokoju, inwestycja w solidny, grubszy podkład akustyczny (często 5 mm lub więcej PUM) jest z pewnością uzasadniona. To trochę jak różnica między rozmową szeptem a cichą rozmową – obie są ciche, ale jedna jest cichsza i mniej inwazyjna.

Oprócz parametrów IS, producenci mogą podawać parametr RWS (Reflected Walking Sound), czyli hałas odbity. Niższy RWS oznacza cichszą podłogę dla Ciebie. Choć grubość ma tu mniejsze znaczenie niż w przypadku IS, gęstsze i bardziej stabilne podkłady (często 5 mm PUM) mogą nieznacznie poprawić ten parametr, stabilizując panele i ograniczając drobne uginanie się i trzeszczenie.

Podsumowując kwestię akustyki – tak, podkład 5 mm jest zazwyczaj lepszy niż 3 mm pod względem izolacji akustycznej uderzeniowej, ale tylko wtedy, gdy porównujemy ten sam materiał. Jednak równie ważne, a często ważniejsze od samej grubości, jest *rodzaj* materiału podkładu. Podkład akustyczny 3 mm wykonany z zaawansowanego materiału PUM może być skuteczniejszy od podstawowego podkładu XPS 5 mm, a z pewnością jest o wiele skuteczniejszy od pianki PE 5 mm. Jeśli hałas jest dla Ciebie priorytetem, szukaj produktów o wysokim IS, nawet jeśli ich grubość wynosi 5 mm lub więcej. Wiele nowoczesnych rozwiązań akustycznych ma grubość około 5 mm, osiągając optymalny kompromis między izolacyjnością, zdolnością niwelacji i kosztami.

Podkład 3 mm czy 5 mm a efektywność ogrzewania podłogowego.

Montaż paneli laminowanych na ogrzewaniu podłogowym to świetne rozwiązanie, pod warunkiem że wszystkie elementy systemu są do siebie dobrze dobrane. Kluczowym parametrem podkładu w tym kontekście jest jego opór cieplny (m²K/W). Im niższy opór cieplny, tym lepiej ciepło z systemu ogrzewania przenika przez podkład do paneli i do pomieszczenia. Wysoki opór cieplny działa jak izolator, blokując ciepło, co prowadzi do dłuższego czasu nagrzewania, wyższych rachunków i potencjalnie nierównomiernego rozprowadzania ciepła.

Większość producentów systemów ogrzewania podłogowego i paneli laminowanych zaleca, aby łączny opór cieplny całego "pakietu" podłogowego (podkład + panel) nie przekraczał pewnej wartości, np. 0.15 m²K/W. Wartość oporu cieplnego samego panelu laminowanego waha się zazwyczaj od 0.05 do 0.08 m²K/W, w zależności od jego grubości i gęstości. Oznacza to, że opór cieplny podkładu powinien być jak najniższy – idealnie poniżej 0.10 m²K/W, a najlepiej poniżej 0.07 m²K/W.

I tutaj pojawia się dylemat grubości. Z fizyki wynika, że im grubsza warstwa materiału, tym wyższy jego opór cieplny (przy założeniu tego samego materiału i jego gęstości). Dlatego podkład 5 mm z *tego samego materiału* będzie miał zazwyczaj wyższy opór cieplny niż podkład 3 mm. Przykład: Pianka PE 3 mm może mieć opór około 0.08 m²K/W, a wersja 5 mm – około 0.12 m²K/W.

Jednak, podobnie jak w przypadku akustyki, kluczowy jest materiał. Podstawowe pianki PE (nawet te cienkie 3 mm) mają stosunkowo wysoki opór cieplny i często nie są polecane na ogrzewanie podłogowe. XPS ma zazwyczaj niższy opór cieplny niż PE. Wersja 3 mm XPS może mieć opór rzędu 0.06 m²K/W, a 5 mm XPS – około 0.10 m²K/W.

Mistrzem w kategorii niskiego oporu cieplnego wśród popularnych podkładów pod panele jest często podkład poliuretanowo-mineralny (PUM). Materiał ten charakteryzuje się doskonałą przewodnością cieplną. Podkład PUM 3 mm może mieć opór cieplny na poziomie zaledwie 0.04 m²K/W, a nawet wersja 5 mm PUM ma często bardzo niski opór, rzędu 0.06-0.07 m²K/W. W porównaniu do pianki PE, nawet 5 mm PUM przewodzi ciepło lepiej niż 3 mm PE.

Specjalistyczne maty kwarcowe, często cienkie (1-2 mm), mają ekstremalnie niski opór cieplny (poniżej 0.01 m²K/W), ale pełnią głównie rolę bariery paroszczelnej i stabilizującej, nie niwelując znaczących nierówności czy nie izolując akustycznie tak dobrze jak grubsze podkłady.

Co to oznacza w praktyce dla wyboru 3 mm vs 5 mm na ogrzewanie podłogowe? Jeśli potrzebujesz podkładu o bardzo niskim oporze cieplnym, np. aby zmieścić się w limitach sumarycznego oporu panela i podkładu, *zazwyczaj* podkład 3 mm wykonany z materiału o niskim oporze (np. PUM lub specjalny XPS) będzie lepszym wyborem niż 5 mm *tego samego materiału*. Posiada on po prostu niższą wartość oporu cieplnego, co przekłada się na szybsze nagrzewanie podłogi i mniejsze straty energii.

Jednakże, jeśli Twoje podłoże wymaga lepszego niwelowania nierówności (np. ma nierówności rzędu 2-3 mm), podkład 3 mm może być niewystarczający, nawet jeśli ma doskonały opór cieplny. Układanie paneli na podkładzie, który nie poradził sobie z niwelacją, skończy się niestabilnością i uszkodzeniem paneli, niwecząc wszelkie korzyści z efektywnego ogrzewania.

W takiej sytuacji trzeba pójść na kompromis lub wybrać rozwiązanie optymalne dla obu problemów. Podkład PUM 5 mm, mimo że ma nieco wyższy opór cieplny niż 3 mm PUM, wciąż oferuje opór na bardzo niskim poziomie (np. 0.06 m²K/W) i jednocześnie potrafi zniwelować znacznie większe nierówności. Wiele osób staje przed dylematem: wybrać cieńszy 3 mm podkład z minimalnym oporem na granicy wytrzymałości zamków paneli z powodu niewyniwelowanych nierówności, czy wybrać grubszy 5 mm podkład, który lepiej podeprze panele, kosztem minimalnie wyższego oporu cieplnego. Doświadczenie mówi, że stabilność paneli jest priorytetem. Minimalnie wyższy opór cieplny podkładu 5 mm PUM (np. 0.06 m²K/W zamiast 0.04 m²K/W dla 3 mm PUM) w większości przypadków nie będzie miał dramatycznego wpływu na koszty eksploatacji ogrzewania w porównaniu do problemów wynikających z niestabilności paneli.

Teoretyczne obliczenia pokazują, że wzrost oporu cieplnego pakietu podłogowego o 0.02 m²K/W (np. przejście z 3 mm PUM na 5 mm PUM) może zwiększyć zużycie energii przez ogrzewanie podłogowe o kilka procent rocznie. Na powierzchni 50 m² ogrzewanej podłogi, przy typowych kosztach energii, może to oznaczać wzrost wydatków o kilkadziesiąt do stu złotych rocznie. W obliczu kosztów naprawy czy wymiany paneli uszkodzonych przez brak odpowiedniego podparcia, ta różnica jest minimalna.

Producenci podkładów przeznaczonych na ogrzewanie podłogowe wyraźnie oznaczają swoje produkty i podają ich opór cieplny. Zawsze należy szukać tego parametru i upewnić się, że sumaryczny opór (panel + podkład + ewentualna mata paroszczelna, jeśli nie jest zintegrowana) nie przekroczy zalecanej wartości (zazwyczaj 0.15 m²K/W dla wodnego UFH, czasami 0.10 m²K/W dla elektrycznego). Wybierając podkład pod panele na ogrzewanie podłogowe, grubość 3 mm *może* być teoretycznie bardziej efektywna cieplnie *jeśli* materiał ma niski opór i wystarcza do niwelacji. Jednak 5 mm podkład (zwłaszcza PUM) jest często lepszym kompromisem, oferując znacznie lepsze parametry niwelacji i stabilności przy wciąż bardzo niskim oporze cieplnym. Nie ma co ukrywać – jeśli podłoże nie jest perfekcyjne, 5 mm, zwłaszcza PUM, daje większy margines błędu i spokoju ducha.

Przed podjęciem decyzji warto skonsultować się z wytycznymi producenta paneli laminowanych oraz systemu ogrzewania podłogowego. Niektórzy producenci paneli mogą rekomendować konkretne typy podkładów dla swoich produktów na ogrzewaniu podłogowym. Ważne jest również zastosowanie odpowiedniej bariery paroszczelnej (folii PE o grubości min. 0.2 mm) pod podkładem, która chroni panele przed wilgocią pochodzącą z posadzki – jej opór cieplny jest zazwyczaj pomijalny.

Wpływ grubości podkładu na trwałość i stabilność paneli.

Podkład to nie tylko warstwa amortyzująca czy izolująca – to fundamentalne podparcie dla całego systemu paneli laminowanych. Panele laminowane łączy się na "klik", tworząc pływającą podłogę. Mechanizm zamków, mimo swojej innowacyjności, jest stosunkowo delikatny. Brak odpowiedniego podparcia pod panelami, szczególnie w miejscach łączeń, prowadzi do koncentracji naprężeń i w konsekwencji do szybszego zużycia lub wręcz uszkodzenia zamków. Wyobraź sobie stawianie ciężkiego przedmiotu na dwóch stołkach oddalonych od siebie – deska ułożona na nich będzie uginać się na środku. Podkład ma wypełnić tę przestrzeń pod deską i sprawić, by była podparta na całej powierzchni.

Rola podkładu w zapewnieniu stabilności paneli jest nierozerwalnie związana z jego zdolnością niwelowania nierówności, ale też z jego odpornością na ściskanie (CS). Cienki, miękki podkład (np. pianka PE 3 mm) ułożony na nierównym podłożu nie zapewni stabilnego podparcia. Tam, gdzie podłoże jest niżej, podkład sprasuje się pod ciężarem, a panele pozostaną bez wsparcia, uginając się przy każdym kroku. To prowadzi do notorycznego "klik-klak" pod stopami i stopniowego niszczenia łączeń.

Grubszy podkład, zwłaszcza o odpowiedniej gęstości i wysokim CS, jest w stanie lepiej poradzić sobie z tą sytuacją. Podkład XPS 5 mm, z wyższym CS niż 3 mm PE, zapewni solidniejsze podparcie, szczególnie na podłożu z niewielkimi nierównościami. Jednak na bardziej wymagających podłożach, to podkład o zwiększonej grubości i wyjątkowej twardości, jak PUM 5 mm, staje się kamieniem węgielnym stabilności podłogi.

Podkłady PUM, dzięki swojej kompozytowej naturze (poliuretan wzmocniony minerałami), charakteryzują się bardzo wysoką odpornością na ściskanie. Oznacza to, że pod ciężarem (np. mebli czy chodzącej osoby) nie uginają się w takim stopniu jak pianki czy nawet XPS. W efekcie, panel laminowany ułożony na takim podkładzie jest podparty na niemal całej powierzchni, minimalizując ryzyko uginania się i naprężeń na zamkach. Wartość CS dla podkładów PUM 5 mm może przekraczać 400 kPa, podczas gdy dla typowego XPS 5 mm wynosi około 70-100 kPa, a dla pianki PE 5 mm zaledwie kilkanaście kPa.

Co to oznacza dla trwałości paneli? Zamki paneli laminowanych projektowane są do pracy w określonych warunkach obciążeń. Gdy panel jest niestabilny i ugina się, zamki są nadmiernie obciążone, szczególnie na krawędziach. Z czasem plastikowe elementy zamków ulegają zmęczeniu materiału, kruszą się lub wyłamują. Panel zaczyna się ruszać, pojawiają się szczeliny, a podłoga zaczyna skrzypieć. To jest sygnał, że podkład nie spełnia swojej funkcji podparcia.

W przypadku podłoża, które wymaga niwelacji (czyli większości podłoży w remontowanych obiektach), grubszy podkład (5 mm), zwłaszcza o wysokiej gęstości i CS, bezpośrednio przekłada się na dłuższą trwałość paneli. Nie chodzi o to, że 5 mm sam w sobie czyni panel trwalszym, ale o to, że 5 mm (właściwego materiału!) lepiej radzi sobie z zapewnieniem stabilnej platformy dla paneli, która jest niezbędna dla ich prawidłowego funkcjonowania i długowieczności. Użycie zbyt cienkiego podkładu (3 mm), który nie jest w stanie zniwelować istniejących nierówności, to z kolei gwarantowany skrót do problemów z panelami w przyszłości.

Przyjmuje się, że trwałość paneli laminowanych zależy w dużej mierze od klasy ścieralności i jakości ich rdzenia HDF, ale równie istotny jest sposób montażu i stabilność podłoża. Panel o najwyższej klasie ścieralności (np. AC5 lub AC6) ułożony na niestabilnym podkładzie na nierównym podłożu zużyje się szybciej w kontekście uszkodzeń zamków niż panel niższej klasy ułożony na idealnie równej posadzce ze świetnie dobranym podkładem.

Istotnym elementem stabilności jest też odporność podkładu na długotrwałe obciążenia, czyli parametr RL (Resistance to Long-term Loading). Mówi on o tym, jak bardzo podkład sprasuje się pod stałym obciążeniem (np. ciężkich mebli) w ciągu dłuższego czasu. Dobre podkłady PUM czy specjalistyczne podkłady XPS 5 mm mają znacznie lepsze parametry RL niż pianki PE, co oznacza, że pod meblami nie utworzą się trwałe zagłębienia, które z czasem będą osłabiać łączenia paneli w tym obszarze.

Grubość podkładu 3 mm ma sens na podłożu równym jak stół. Tam, podkład głównie spełnia rolę amortyzatora, izolacji cieplnej (minimalnej) i akustycznej (również minimalnej, jeśli to pianka). Ale nawet na równym podłożu, podkład 5 mm o dobrej gęstości (np. XPS) może oferować przyjemniejsze wrażenie z chodzenia – podłoga wydaje się bardziej "mięsista", mniej twarda.

Jednakże, największy wpływ grubości podkładu (zwłaszcza przejścia z 3mm na 5mm) na trwałość paneli widoczny jest na podłożach dalekich od ideału. Tam, gdzie 3 mm podkład nie daje rady zapewnić pełnego podparcia, 5 mm (o odpowiednich parametrach materiałowych) staje się wręcz koniecznością. Koszt solidniejszego podkładu 5 mm (np. PUM) może być 2-3 razy wyższy niż podstawowej pianki 3 mm, ale w kontekście ceny paneli laminowanych (np. 60-150 zł/m²) i kosztu ewentualnej wymiany całej podłogi, różnica w cenie podkładu (np. 5 zł vs 40 zł za m²) jest minimalna, a korzyści zyskane w postaci wieloletniej trwałości i stabilności – nieocenione. To inwestycja, która naprawdę się opłaca, zapewniając spokojne użytkowanie podłogi przez lata, bez obaw o skrzypienie czy uszkodzenia zamków.