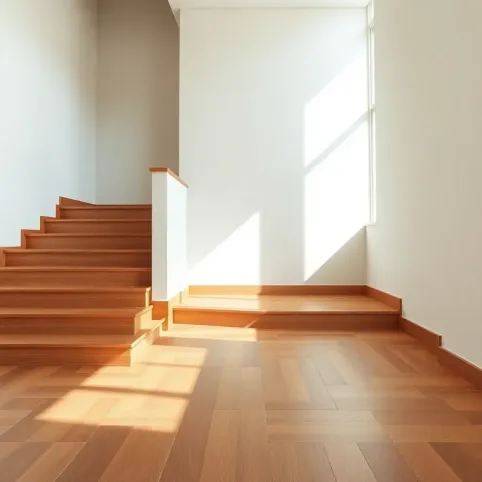

Czy podłoga pod panele winylowe w 2025 musi być idealnie równa? Poznaj wymagania

Ach, to odwieczne pytanie każdego, kto stanął przed wyzwaniem położenia nowej podłogi i spojrzał na istniejące podłoże: czy podłoga pod panele winylowe musi być idealnie równa? W końcu kto nie marzy o gładkiej jak lustro powierzchni pod stopami, prawda? Prawda jest jednak taka, że absolutna perfekcja prosto z linijki laboratoryjnej rzadko jest osiągalna i równie rzadko wymagana; kluczowa jest tutaj odpowiednia tolerancja dla dopuszczalnych odchyleń od płaszczyzny, co pozwala na estetyczny i trwały montaż bez zbędnych kosztów.

- Jakie są wymagane tolerancje równości podłogi pod panele winylowe?

- Co grozi zignorowaniem wymogów dotyczących równości podłoża?

- Praktyczne metody sprawdzania równości podłogi

- Korekta nierówności: Poziomowanie i naprawa podłogi pod panele winylowe

- Wpływ typu paneli winylowych (klik, klejone) na wymogi podłoża

| Rodzaj nierówności podłoża | Szacowany koszt korekty [zł/m²] | Szacowany czas korekty [godzin/m²] | Zalecana maks. tolerancja lokalna [mm/2m] przed korektą |

|---|---|---|---|

| Lekkie wybrzuszenia/wklęsłości (do 3 mm/2m) | 15-30 | 0.5-1 | 2-3 |

| Znaczące wklęsłości (powyżej 3 mm/2m) lub garby | 30-80+ | 1-3 | 2-3 |

| Spękania strukturalne/liniowe (wymagające naprawy) | 40-100+ | 1.5-4 | 2-3 |

| Podłoże pylące/słabej spójności (dodatkowe gruntowanie/wzmocnienie) | 10-25 (gruntowanie) | 0.3-0.7 | 2-3 (po wzmocnieniu) |

| Złuszczający się beton/stare powłoki | 25-70 (usuwanie) | 1-2.5 | 2-3 (po usunięciu) |

Jakie są wymagane tolerancje równości podłogi pod panele winylowe?

Gdy mowa o przygotowaniu podłoża pod panele winylowe, magicznym słowem nie jest "perfekcja", a "tolerancja". Producenci podłóg doskonale zdają sobie sprawę, że idealnie płaska powierzchnia to mit, a koszty jej uzyskania często przekraczają zdrowy rozsądek. Dlatego określają dopuszczalne odchylenie od płaszczyzny, czyli granice, w których podłoże może się mieścić, by montaż był poprawny.

Standardowe wytyczne dla paneli winylowych typu LVT (Luxury Vinyl Tiles) o grubości 4-5 mm, które często spotkamy na rynku, zazwyczaj wskazują, że nierówności nie powinny przekraczać 2-3 mm na długości 2 metrów. Oznacza to, że jeśli przyłożymy do podłogi prostą łatę o tej długości, szczelina między łatą a podłożem w żadnym miejscu nie powinna być większa niż wspomniane 2 do 3 milimetrów. Ta wartość może się minimalnie różnić w zależności od producenta i konkretnego produktu, dlatego zawsze warto zajrzeć do instrukcji montażu zakupionych paneli.

Co istotne, producenci często podkreślają, że te 2-3 mm dotyczą lokalnych odchyleń, a nie ogólnego poziomu podłogi na dużym obszarze pomieszczenia. Lekkie nachylenie całej posadzki (np. w starym budownictwie) rzędu 1 cm na 3-4 metry kwadratowe, o ile jest płynne i mieści się w tolerancji lokalnej, zazwyczaj nie stanowi problemu. Kłopotem są natomiast nagłe, punktowe zagłębienia lub wybrzuszenia, które przekraczają podany limit tolerancji lokalnej.

Zobacz także: Jasne Panele Podłogowe z Fugą – Trendy 2025

Weźmy na przykład podłoże betonowe. Często po wylewce pozostają niewielkie pagórki (max. kilka mm) lub miski. Jeśli garbek ma wysokość 3 mm na 20 cm długości, zdecydowanie przekracza to tolerancję lokalną i wymaga korekty. Podobnie głęboka, ale wąska na kilkanaście centymetrów rysa, tworząca 4-milimetrową szczelinę, jest nieakceptowalna, podczas gdy płynna wklęsłość o tej samej głębokości, ale rozłożona na 1,5 metra szerokości, mogłaby być tolerowana, o ile nie wpływa na stabilność panela.

Producenci paneli o cienkim profilu, na przykład paneli klejonych o grubości 2-2,5 mm, mogą wymagać jeszcze bardziej rygorystycznych standardów – czasami tolerancji nawet poniżej 2 mm na 2 metry. Jest to zrozumiałe, ponieważ cieńszy materiał gorzej maskuje i przenosi nierówności z podłoża. Takie precyzyjne przygotowanie posadzki wymaga użycia specjalistycznych, bardzo płynnych mas samopoziomujących, które tworzą niemal lustrzaną gładkość.

Tolerancje te nie są wymysłem mającym na celu utrudnienie życia monterom, ale koniecznością wynikającą z fizyki i mechaniki działania paneli winylowych. Panele na klik, opierając się na systemie pióro-wpust, potrzebują stabilnego oparcia na całej powierzchni. Lokalne nierówności tworzą punkty naprężeń, które z czasem prowadzą do uszkodzenia zamków, rozchodzenia się połączeń i powstawania nieprzyjemnych trzasków podczas chodzenia. Cieńsze panele klejone, choć wydają się bardziej "giętkie", wymagają perfekcyjnie gładkiego podłoża, ponieważ klej utrwala ich kształt w oparciu o topografię posadzki; każde ziarenko piasku czy milimetrowe wybrzuszenie będzie widoczne i odczuwalne.

Zobacz także: Ułożenie paneli podłogowych – cena i cennik

Znajomość tych tolerancji i umiejętność ich weryfikacji na miejscu instalacji to pierwszy krok do udanej i trwałej podłogi winylowej. Nigdy nie należy zakładać, że skoro "na oko" podłoga wygląda na równą, to faktycznie spełnia wymogi techniczne. Sprawdzenie podłoża pod kątem tych konkretnych milimetrowych odchyleń za pomocą odpowiedniej łaty to absolutna podstawa planowania prac.

Producenci często precyzują w swoich instrukcjach nie tylko dopuszczalną nierówność lokalną, ale także minimalną wytrzymałość podłoża na ściskanie, a nawet wilgotność resztkową jastrychu cementowego (poniżej 2% CM) czy anhydrytowego (poniżej 0,5% CM). Choć to wykracza poza samą równość, jest elementem szerszego obrazu przygotowania podłoża, który wpływa na trwałość instalacji równie mocno jak jej płaskość. Wszystkie te parametry mają na celu stworzenie optymalnych warunków, które zapobiegną problemom w przyszłości i zapewnią wieloletnie, bezproblemowe użytkowanie podłogi, zgodnie z oczekiwaniami i gwarancją producenta.

Kiedy myślimy o podłodze pod panele winylowe, skupmy się nie na abstrakcyjnej "idealnej równości", ale na konkretnych liczbach – na tych 2, czy 3 milimetrach dopuszczalnego odchylenia. To jest realny, mierzalny cel, który pozwala ocenić, czy podłoże jest gotowe na przyjęcie paneli, czy też wymaga jeszcze interwencji. Traktujmy te tolerancje jak proste równanie: jeśli spełnione, podłoga będzie służyć; jeśli nie, problemy są kwestią czasu, a nie możliwości.

Zobacz także: Panele podłogowe: Cena za m2 robocizna 2024

Co grozi zignorowaniem wymogów dotyczących równości podłoża?

Ignorowanie wymogów producenta dotyczących równości podłogi pod winyl to nic innego jak proszenie się o kłopoty, które pojawią się prędzej czy później, często w najmniej oczekiwanym momencie. Można by to porównać do budowania domu na piasku – konstrukcja niby stoi, ale fundament jest słaby i prędzej czy później pojawią się pęknięcia, a nawet zawalenie.

Najczęstszym i najbardziej irytującym objawem montażu na nierównym podłożu są nieprzyjemne dźwięki. Mowa tu o charakterystycznym "klikanu" lub skrzypieniu, które pojawia się przy każdym kroku, zwłaszcza w miejscach większych nierówności. Panele, zamiast spoczywać równo, kołyszą się lub naprężają w punktach, gdzie podłoże jest wyżej lub niżej, powodując tarcie i obciążając delikatne mechanizmy zamków w panelach typu klik.

Zobacz także: Panele podłogowe do 15 zł/m² – tanie opcje 2025

Prowadzi to do uszkodzeń mechanicznych. Zamki paneli na klik, wykonane zazwyczaj z rdzenia SPC (Stone Plastic Composite) lub WPC (Wood Plastic Composite), są wytrzymałe, ale nie niezniszczalne. Przy stałym, punktowym nacisku w miejscu nierówności (zwłaszcza powyżej 3-4 mm na krótkim odcinku), mikroruchy paneli powodują ścieranie się, a w końcu łamanie piór i wpustów. Raz uszkodzony zamek traci swoją funkcję, co może skutkować powstawaniem szczelin między panelami.

W przypadku paneli klejonych, skutki mogą być równie, jeśli nie bardziej, dotkliwe. Nierówności na podłożu (nawet drobne ziarenka piasku, które zostały przeoczone) uniemożliwiają pełne przyleganie panela do kleju. Powstają puste przestrzenie, w których panel jest niepodparty. Gdy na taką "wiszącą" część panela nastąpimy, może on ulec wygięciu, a w skrajnych przypadkach pęknięciu, zwłaszcza w przypadku cienkich paneli 2-2.5 mm. Dodatkowo, brak pełnego kontaktu z klejem w danym miejscu znacząco obniża siłę wiązania na całej powierzchni panelu.

Przyspieszone zużycie paneli to kolejna bolączka. W miejscach nierówności, gdzie panele są stale naprężone lub ruchome, warstwa użytkowa PVC może szybciej się ścierać. Pojawiają się przetarcia, matowe plamy, a nawet fizyczne uszkodzenia samej powierzchni, mimo że w innych, równych obszarach podłoga wygląda wciąż jak nowa. Wyobraźmy sobie stary materac – tam, gdzie sprężyny są wygniecione, pokrowiec zużywa się szybciej.

Zobacz także: Panele bez listew przypodłogowych – jak wykończyć?

Poważną konsekwencją jest także potencjalne rozchodzenie się połączeń między panelami, nie tylko z powodu łamania zamków. Panele, pracując na nierównym podłożu, mogą powoli "rozjeżdżać się", tworząc widoczne i wyczuwalne szczeliny. Te szczeliny zbierają brud, utrudniają czyszczenie, a także mogą dopuścić wilgoć pod podłogę, co jest szczególnie problematyczne w przypadku paneli winylowych na podkładzie HDF lub podłóg z korkiem, choć czysty winyl (SPC/WPC) jest na wilgoć samego materiału odporny, to woda pod panelami może prowadzić do pleśni i nieprzyjemnych zapachów.

Warto wspomnieć o jeszcze jednej, często bagatelizowanej kwestii – utracie gwarancji producenta. Większość renomowanych producentów paneli winylowych wymaga odpowiedniego przygotowania podłoża, w tym zachowania konkretnych tolerancji równości. Jeśli dojdzie do uszkodzeń paneli lub systemu zamków w wyniku montażu na nierównym podłożu, producent ma pełne prawo odmówić uznania reklamacji. Oznacza to, że koszt zakupu nowej podłogi i ponownego montażu spadnie w całości na nas, co jest kosztowną lekcją zaniedbania.

Podsumowując ryzyka: trzaski i skrzypienie, łamanie zamków, pękanie paneli, powstawanie szczelin, szybsze ścieranie warstwy użytkowej oraz utrata gwarancji. Patrząc na koszt dobrych paneli winylowych (często powyżej 100-150 zł/m²) i pracy fachowca (kolejne 50-100 zł/m² za montaż), oszczędzanie na etapie przygotowania podłoża, które kosztuje 15-80 zł/m² jak widzieliśmy wcześniej, jest po prostu fałszywą oszczędnością. Kilkaset złotych zainwestowane w poziomowanie czy szpachlowanie nierówności chroni przed utratą kilku tysięcy złotych w perspektywie kilku lat użytkowania. Lepiej raz a dobrze.

Zignorowanie tych wytycznych to pójście na skróty, które zemści się w przyszłości. Podłoga to inwestycja na lata, nie na kilka miesięcy. Solidne fundamenty, czyli równe i stabilne podłoże, są absolutnie kluczowe dla trwałości i komfortu użytkowania każdej podłogi winylowej, niezależnie od tego, czy mówimy o cienkim panelu klejonym, czy grubszym panelu typu klik z twardym rdzeniem.

Praktyczne metody sprawdzania równości podłogi

Sprawdzenie, czy podłoże spełnia wymagane tolerancje równości, nie wymaga specjalistycznego laboratorium ani skomplikowanego sprzętu. To zadanie, które przy odrobinie staranności i z kilkoma prostymi narzędziami może wykonać każdy, a jego wykonanie jest absolutnie niezbędne przed rozpoczęciem właściwego montażu paneli winylowych. To kluczowy etap, który pomoże uniknąć późniejszych rozczarowań.

Podstawowym narzędziem do weryfikacji równości podłoża pod panele winylowe jest długa łata prosta lub poziomica o odpowiedniej długości. Najczęściej rekomendowana długość łaty to 2 metry, ponieważ standardowe tolerancje są podawane właśnie na tym odcinku. Łata może być aluminiowa lub drewniana, byleby jej krawędź była faktycznie prosta, co łatwo sprawdzić, przykładając ją do innej znanej prostej krawędzi lub po prostu obracając o 180 stopni i sprawdzając, czy szczeliny pozostają identyczne.

Metoda jest prosta jak drut. Kładziemy łatę płasko na powierzchni podłoża w różnych kierunkach: wzdłuż ścian, w poprzek pomieszczenia, po przekątnych, a co najważniejsze – w miejscach, które "na oko" wyglądają podejrzanie (np. w narożnikach, przy dylatacjach, w centralnej części pokoju). Producenci często zalecają sprawdzenie podłoża w siatce o rozstawie np. 1 metra lub co najmniej w trzech punktach na każdych 10 m² powierzchni.

Następnie zaglądamy pod łatę. Interesuje nas wielkość ewentualnej szczeliny między podłożem a dolną krawędzią łaty. Jeśli szczelina jest widoczna i wydaje się podejrzanie duża, sięgamy po klin mierniczy lub po prostu wsuwamy pod łatę przedmiot o znanej grubości, na przykład monetę (pamiętajmy, że moneta 1 zł ma ok. 1.85 mm, 2 zł ok. 2.14 mm, 5 zł ok. 2.5 mm – mogą być pomocne do zgrubnego szacunku). Dokładniejszy pomiar uzyskamy, używając miarki lub suwmiarki i oceniając największą szczelinę na całej długości łaty. Jeśli wynosi ona 3 mm lub więcej na 2 metrach, podłoże wymaga korekty.

Szczególną uwagę należy zwrócić na spoiny i połączenia między różnymi częściami posadzki, np. między starym a nowym jastrychem. To właśnie w takich miejscach często występują nagłe uskoki, które mogą przekroczyć dopuszczalną tolerancję. Warto również sprawdzić obszary w pobliżu drzwi balkonowych czy dużych okien, gdzie mogło dochodzić do zawilgocenia lub gdzie jastrych inaczej wiązał.

Inną pomocną techniką jest wykorzystanie światła. Przykładając latarkę pod ostrym kątem do powierzchni podłoża w zaciemnionym pomieszczeniu, nierówności stają się bardziej widoczne jako cienie i pojaśnienia. To wizualne wsparcie metody z łatą, pomagające zlokalizować potencjalnie problematyczne obszary, które następnie należy zweryfikować miarką i łatą prostą.

W przypadku bardzo dużych powierzchni lub w obiektach komercyjnych, do pomiaru równości podłoża używa się czasem bardziej zaawansowanych narzędzi, takich jak elektroniczne poziomice laserowe lub profilografy, które generują szczegółowe mapy wysokości. Dla domowego montażu wystarczy jednak tradycyjna, 2-metrowa łata prosta i dokładny pomiar manualny.

Pamiętajmy, że sprawdzenie to nie jednorazowa czynność, a proces. Powinno się je wykonać po zakończeniu wszelkich prac budowlanych na podłożu (wylewki, szpachlowanie, szlifowanie) i przed przystąpieniem do montażu paneli. Czystość podłoża jest również kluczowa podczas sprawdzania – kurz, resztki zapraw czy ziarenka piasku mogą dawać fałszywe odczyty, imitując nierówności lub zawyżając pomiar szczeliny. Zamiatanie i odkurzanie powierzchni przed przystąpieniem do pomiarów jest zatem integralną częścią tego procesu.

Podsumowując, sprawdzenie równości podłoża jest równie ważne jak wybór samych paneli. Długa łata, miarka, odrobina cierpliwości i metodyczne podejście to wszystko, czego potrzebujemy, aby upewnić się, że nasza inwestycja w nową podłogę nie skończy się frustracją i dodatkowymi kosztami. Traktujmy te 2-3 milimetry dopuszczalnej tolerancji bardzo poważnie – to one decydują o długowieczności i estetyce podłogi winylowej.

Korekta nierówności: Poziomowanie i naprawa podłogi pod panele winylowe

Gdy w trakcie sprawdzania równości podłoża łaty prostej okaże się, że istniejące nierówności przekraczają dopuszczalną tolerancję (np. 3 mm na 2 metrach), stajemy przed koniecznością korekty. To kluczowy etap, bez którego montaż paneli winylowych jest po prostu niezalecany. Na szczęście, istnieje szereg sprawdzonych metod na przygotowanie i poziomowanie podłoża, które przywrócą je do stanu zgodnego z wymaganiami producenta.

Pierwszym krokiem jest dokładne oczyszczenie podłoża. Musi być wolne od kurzu, brudu, tłuszczu, resztek klejów, farb czy tynku. Pylące lub niestabilne podłoża betonowe lub jastrychy cementowe wymagają dodatkowo gruntowania preparatami głęboko penetrującymi, które wzmocnią ich strukturę i poprawią przyczepność mas wyrównujących. Koszt dobrego gruntu to ok. 15-25 zł/litr, wydajność średnio 5-10 m²/litr przy jednokrotnym gruntowaniu.

Lokalne wybrzuszenia i garby, które przekraczają tolerancję, należy usunąć mechanicznie. Można to zrobić za pomocą szlifierki do betonu lub frezarki. Czasami przy mniejszych, betonowych nierównościach wystarczy nawet dobry przecinak i młot, ale jest to metoda pracochłonna i mniej precyzyjna. Szlifowanie pozwala na stopniowe "zbieranie" materiału aż do osiągnięcia wymaganej płaskości. Koszt wynajmu profesjonalnej szlifierki z odkurzaczem przemysłowym (absolutnie niezbędnym do odpylania!) to 200-400 zł za dobę.

Głębsze wklęsłości, dołki, szczeliny czy ubytki wymagają uzupełnienia. Do mniejszych napraw (do kilku milimetrów głębokości, szerokość do kilkunastu cm) świetnie nadają się szybkowiążące szpachle cementowe lub polimerowe. Materiały te pozwalają na punktowe uzupełnienie ubytków w ciągu kilkudziesięciu minut do kilku godzin. Opakowanie 5 kg takiej szpachli kosztuje ok. 40-80 zł i wystarczy na naprawę sporej liczby niewielkich ubytków na powierzchni np. 15-20 m².

W przypadku większych lub liczniejszych zagłębień, a także gdy ogólna nierówność na większym obszarze jest zbyt duża, najskuteczniejszym rozwiązaniem jest wylanie masy samopoziomującej. Masy te, po rozrobieniu z wodą do odpowiedniej konsystencji, mają zdolność rozpływania się po podłożu, tworząc gładką i równą powierzchnię dzięki sile grawitacji. Na rynku dostępne są masy cementowe i anhydrytowe, o różnym czasie schnięcia i grubości warstwy, jaką można wylać (od 1 mm do nawet 30-50 mm w jednym cyklu).

Do paneli winylowych zazwyczaj wystarczające są masy tworzące cienką warstwę, np. 2-5 mm, co pozwala na precyzyjne skorygowanie niedoskonałości. Wydajność standardowego worka masy samopoziomującej (20-25 kg) wynosi zazwyczaj ok. 1,5-2 m² przy grubości 10 mm, lub 3-5 m² przy grubości 5 mm. Koszt worka to 30-80 zł, co przekłada się na ok. 10-40 zł/m² samego materiału w zależności od potrzebnej grubości i produktu.

Po wylaniu masy samopoziomującej konieczne jest odpowietrzenie jej za pomocą wałka kolczastego, co usuwa pęcherzyki powietrza i zapobiega powstawaniu kraterów na powierzchni. Następnie należy odczekać na pełne wyschnięcie masy, co w zależności od grubości warstwy, wilgotności powietrza i temperatury może trwać od 12 godzin (dla warstw 1-2 mm szybkoschnących) do kilku dni lub nawet tygodni (dla grubszych warstw). Zbyt wczesne położenie paneli na niedosuszoną masę grozi zawilgoceniem podłogi i problemami z przyczepnością (w przypadku paneli klejonych).

Oprócz napraw punktowych i wylewek samopoziomujących, czasami konieczne może być naprawienie większych pęknięć strukturalnych w jastrychu. Wykonuje się to poprzez nacięcie pęknięcia, wklejenie klamer wzmacniających (np. ze stalowych prętów) i zalanie specjalistyczną żywicą epoksydową lub poliuretanową. Jest to bardziej skomplikowany proces, wymagający pewnej wiedzy i materiałów, a jego koszt może wynosić od 50 do 200 zł za metr bieżący naprawianego pęknięcia, w zależności od jego głębokości i szerokości.

Wartość prac związanych z korektą podłoża może stanowić znaczącą część całkowitego kosztu instalacji, ale jest to inwestycja w trwałość i estetykę podłogi. Zamiast ryzykować uszkodzenia paneli i problemy z gwarancją, lepiej przeznaczyć te środki na solidne przygotowanie posadzki. Fachowe poziomowanie podłogi pod panele winylowe i jej naprawa to gwarancja spokoju ducha i zadowolenia z nowej podłogi przez wiele, wiele lat. Oto uproszczone porównanie kosztów materiałów dla dwóch popularnych metod korekty nierówności:

Jak widać na przykładzie, koszt materiałów do poziomowania jest zmienny i zależy od skali problemu oraz wybranej metody. Sama praca fachowca dodatkowo zwiększa ten koszt, ale w przypadku wylewek samopoziomujących jest kluczowa dla uzyskania idealnie gładkiej powierzchni. Dobór odpowiedniej metody korekty i materiałów powinien być podyktowany stanem faktycznym podłoża i zaleceniami producenta paneli, nie zaś wyłącznie chęcią minimalizacji kosztów.

Wpływ typu paneli winylowych (klik, klejone) na wymogi podłoża

Wybór typu paneli winylowych ma bezpośredni wpływ na to, jak rygorystyczne będą wymogi dotyczące przygotowania podłoża. Nie wszystkie panele winylowe są sobie równe pod tym względem; różnią się sposobem montażu, konstrukcją, grubością i sztywnością, a te cechy determinują, jak bardzo "wybaczające" są wobec niedoskonałości posadzki. Kluczowe jest zrozumienie, że wymogi podłoża dla paneli winylowych różnią się znacząco w zależności od tego, czy wybieramy system na klik, czy panele klejone.

Panele winylowe montowane na system klik, zwłaszcza te z twardym rdzeniem SPC (Stone Plastic Composite), są zdecydowanie bardziej popularne w samodzielnym montażu i renowacjach, częściowo dlatego, że są nieco bardziej tolerancyjne wobec drobnych nierówności niż ich klejone odpowiedniki. Ich konstrukcja ze sztywnym rdzeniem sprawia, że lepiej przenoszą obciążenia i mniej łatwo kopiują drobne wady podłoża, takie jak nierówności rzędu 1-2 mm na krótkim odcinku. Jednakże, standardowe tolerancje 2-3 mm na 2 metrach wciąż obowiązują.

Problem pojawia się przy nierównościach przekraczających ten limit, zwłaszcza tych lokalnych, punktowych wybrzuszeniach czy wklęsłościach powyżej 3-4 mm na odcinku mniejszym niż kilkadziesiąt centymetrów. Panele na klik, choć sztywne, opierają się na zamkach. Gdy panel "siedzi" na nierówności (garbie) lub "wisi" nad dołkiem, zamek jest pod stałym naprężeniem. Długotrwałe obciążenie w takich miejscach prowadzi do mikropęknięć w rdzeniu SPC, co osłabia, a w końcu łamie system zatrzaskowy. To typowa przyczyna skrzypienia i rozchodzenia się paneli montowanych na klik.

Panele winylowe klejone (LVT Dryback) to cienkie płytki, zazwyczaj o grubości 2 do 3 mm. Ich montaż polega na przyklejeniu ich na stałe do podłoża za pomocą specjalistycznego kleju. Ta metoda wymaga absolutnie perfekcyjnie przygotowanego podłoża – gładkiego jak stół, pozbawionego jakichkolwiek pyłków, ziaren piasku czy nawet najmniejszych nierówności punktowych. Choć dopuszczalna tolerancja "ogólnej" równości na 2 metrach może być zbliżona (np. 2-3 mm), kluczowa jest gładkość powierzchni i brak jakichkolwiek ostrych punktów.

Dlaczego tak jest? Cienkie panele klejone w całości przejmują kształt podłoża. Każde ziarenko piasku, grudka kleju czy nawet wgniecenie po narzędziu w jastrychu zostanie wiernie skopiowane przez panel, stając się widoczne i wyczuwalne pod stopami. W najgorszym przypadku, punktowy nacisk na taką "niedoskonałość" pod panelm może doprowadzić do jego pęknięcia. Adhezja (przyczepność) kleju musi być stuprocentowa na całej powierzchni, co jest niemożliwe do osiągnięcia, gdy podłoże nie jest idealnie gładkie.

Z tego powodu, podłoże pod panele klejone zazwyczaj wymaga bardziej zaawansowanego przygotowania niż pod panele na klik. Często konieczne jest wylanie cienkiej (2-3 mm), bardzo płynnej masy samopoziomującej, która stworzy powierzchnię o niemal idealnej gładkości, pozbawioną porów i tekstury. Koszt takich mas i ich aplikacji może być wyższy niż w przypadku mas stosowanych pod systemy klik, które nie wymagają aż tak lustrzanej gładkości, koncentrując się bardziej na globalnej płaszczyźnie.

Podłogi winylowe zintegrowane z podkładem (np. na bazie IXPE pianki) często sprawiają wrażenie jeszcze bardziej wybaczających. Podkład o grubości 1-2 mm potrafi nieco zniwelować *bardzo* drobne nierówności rzędu 0.5-1 mm. Jednakże, nie zastępuje to solidnego przygotowania podłoża zgodnie z wymogami. Podkład działa jak cienki "amortyzator", ale nie koryguje większych problemów. Lokalny garb o wysokości 4 mm będzie tak samo niszczycielski dla zamka panela z podkładem, jak dla tego bez podkładu.

Podsumowując, wybór między panelem winylowym na klik a klejonym powinien być również podyktowany realną kondycją istniejącego podłoża i naszym budżetem na jego przygotowanie. Jeśli podłoże jest w bardzo dobrej kondycji i wymaga jedynie drobnych poprawek, system klik może być prostszym wyborem. Jeśli jednak podłoże jest stare, z licznymi ubytkami i nierównościami, a marzymy o panelach klejonych, musimy przygotować się na znacznie większy zakres prac związanych z poziomowaniem i wygładzaniem posadzki. Czasem koszt przygotowania podłoża pod panele klejone przewyższa koszt samych paneli, co jest kluczowe w kalkulacji całej inwestycji.