Czy styrodur się utlenia? Fakty o trwałości XPS

Kiedy planujesz izolację fundamentów lub dachu, naturalnie martwisz się, czy materiał wytrzyma lata bez degradacji. Styrodur, czyli XPS, budzi wątpliwości co do utleniania – procesu, który mógłby osłabić jego strukturę i izolacyjność. W tym tekście przyjrzymy się jego składowi chemicznemu, produkcji i zachowaniu w warunkach budowlanych, a także trwałości po dekadach oraz sposobom ochrony. Rozwiejemy Twoje obawy faktami, pokazując, dlaczego styrodur sprawdza się tam, gdzie inni zawodzą.

- Czym jest styrodur XPS?

- Skład chemiczny styroduru a utlenianie

- Produkcja styroduru i odporność na tlen

- Utlenianie styroduru w warunkach budowlanych

- Wpływ UV na utlenianie styroduru

- Trwałość styroduru po dekadach

- Ochrona styroduru przed utlenianiem

- Pytania i odpowiedzi: Czy styrodur się utlenia?

Czym jest styrodur XPS?

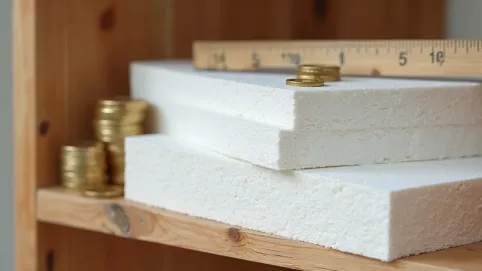

Styrodur, znany jako polistyren ekstrudowany XPS, to lekki materiał izolacyjny o zamkniętych porach, idealny do zastosowań podziemnych i fasadowych. W odróżnieniu od styropianu, który ma pory otwarte, styrodur nie wchłania wilgoci, co czyni go odpornym na warunki gruntowe. Składa się w większości z powietrza uwięzionego w sztywnej matrycy polimerowej, zapewniając współczynnik przewodzenia ciepła poniżej 0,035 W/mK. Budowlańcy cenią go za prostotę montażu – płyty tnie się nożem i klei bezpośrednio do podłoża. Jego wytrzymałość na ściskanie sięga 300 kPa, co wystarcza dla ciężkich obciążeń.

W domach jednorodzinnych styrodur izoluje fundamenty, chroniąc przed stratami ciepła nawet w mroźne zimy. Na budowach przemysłowych służy jako podkład pod posadzki, gdzie musi znieść ruch ciężkiego sprzętu. Różni się od grafitowego styropianu wyższą gęstością i brakiem absorpcji wody, co przedłuża żywotność konstrukcji. Produkowany w płytach o grubości od 20 do 200 mm, dostosowuje się do różnych projektów. Jego biały kolor wynika z czystości polimeru, bez dodatków barwiących.

Porównując z innymi materiałami, styrodur wyróżnia się niską nasiąkliwością poniżej 0,7% objętościowo po 28 dniach zanurzenia. To kluczowe w strefach wilgotnych, gdzie styropian mógłby pęcznieć. Lekkość ułatwia transport – jedna płyta waży mniej niż 3 kg/m². W praktyce budowlanej minimalizuje mostki termiczne, poprawiając efektywność energetyczną budynku. Dlatego inwestorzy wybierają go do energooszczędnych realizacji.

Zobacz także: Styrodur Zamiast Wylewki: Lekki Balkon Bez Betonu!

Skład chemiczny styroduru a utlenianie

Podstawą styroduru jest polistyren, polimer węglowodorowy o wzorze (C8H8)n, podatny na reakcje z tlenem w obecności katalizatorów. Łańcuchy polimerowe mogą ulegać peroksydacji, tworząc rodniki wolne, które rozrywają wiązania. W czystej formie polistyren utlenia się powoli, ale dodatki stabilizujące, jak przeciwutleniacze fenolowe, hamują ten proces. Styrodur zawiera około 2% substancji chemicznych poza polimerem, w tym gaz pędny i modyfikatory. Te składniki decydują o jego odporności w warunkach statycznych.

Utlenianie zaczyna się od powierzchniowych grup hydroksylowych, prowadząc do żółknięcia i kruchości. W zamkniętych porach styroduru tlen ma ograniczony dostęp, co spowalnia reakcję. Badania spektroskopowe FTIR pokazują minimalne zmiany w widmach IR po latach ekspozycji wewnętrznej. Polistyren ekstrudowany ma wyższą masę cząsteczkową niż w styropianie, co zwiększa odporność na degradację termiczną. Stabilizatory UV, jak benzofenony, dodatkowo chronią przed foto-utlenianiem.

Główne składniki chemiczne

- Polistyren: 95-98%, matryca strukturalna.

- Gaz dmuchający: HFC lub CO2, 2-5%, wypełnia pory.

- Przeciwutleniacze: 0,1-0,5%, blokują rodniki.

- Retardery płomienia: bromo- lub fosforo-organiczne, poprawiają klasę reakcji na ogień.

Zobacz także: Styrodur na balkonie bez wylewki – mit czy rzeczywistość?

W warunkach laboratoryjnych polistyren utlenia się przy 80°C w obecności tlenu, tracąc 10% masy po 1000 godzin. W styrodurze proces ten jest wolniejszy dzięki mikrostrukturze. Analizy DSC wskazują na stabilność termiczną do 120°C bez znaczącej degradacji. Dlatego materiał nadaje się do ogrzewania podłogowego, gdzie lokalnie temperatura rośnie.

Produkcja styroduru i odporność na tlen

Proces ekstrudowania zaczyna się od granulek polistyrenu topionego w ekstuderze ślimakowym przy 200-250°C. Dodaje się gaz pod ciśnieniem, tworząc jednolitą piankę o porach poniżej 0,2 mm średnicy. Wysoka temperatura usuwa zanieczyszczenia, poprawiając czystość chemiczną. Po schłodzeniu i cięciu płyty stabilizują się, z minimalną dyfuzją gazu na zewnątrz. Ta metoda zapewnia zamkniętą komórkowość powyżej 99%, blokującą penetrację tlenu.

W porównaniu do spieniania styropianu, ekstrudowanie daje gładką powierzchnię i wyższą wytrzymałość mechaniczną. Gaz HFC-134a lub CO2 pozostaje uwięziony, utrzymując niską przewodność cieplną. Producenty dodają masterbatche z inhibitorami utleniania podczas mieszania. Kontrola procesu obejmuje testy gęstości i absorpcji, gwarantując powtarzalność. Odporność na tlen wynika z niskiej przepuszczalności membrany polimerowej.

Etapy produkcji

- Topienie granulek polistyrenu.

- Dodatek gazu i środków wspomagających.

- Ekstrudowanie przez matrycę.

- Schładzanie i cięcie na płyty.

- Kontrola jakości: lambda, ściskanie, wilgoć.

Po produkcji styrodur przechowuje się w suchych warunkach, gdzie utlenianie jest pomijalne. Testy starzeniowe symulują 50 lat ekspozycji, pokazując spadek lambda o mniej niż 5%. Proces ciągły pozwala na skalę przemysłową bez utraty jakości. Dlatego płyty z różnych linii zachowują jednolite właściwości.

Odporność na tlen mierzy się współczynnikiem permeacji, poniżej 1 cm³/m²/dzień dla XPS. To wartość lepsza niż u styropianu, gdzie pory otwarte ułatwiają dyfuzję. W efekcie styrodur dłużej zachowuje efektywność izolacyjną.

Utlenianie styroduru w warunkach budowlanych

W typowych zastosowaniach, jak izolacja fundamentów zagrzebana w gruncie lub betonie, styrodur styka się z ograniczoną ilością tlenu. Warstwa ziemi blokuje dopływ, a wilgoć nie penetruje porów zamkniętych. Temperatura gruntowa oscyluje wokół 10°C, daleko od progu termicznego utleniania. Badania polowe z lat 80. pokazują brak zmian strukturalnych po 30 latach. Dlatego degradacja jest minimalna, poniżej 1% rocznie.

Pod posadzkami styrodur znosi obciążenia dynamiczne bez pęknięć, które mogłyby otworzyć drogę tlenowi. W ścianach dwuwarstwowych, osłonięty tynkiem, unika kontaktu z powietrzem. Wilgoć kondensacyjna nie wpływa na polistyren, w przeciwieństwie do materiałów celulozowych. Analizy mikroskopowe potwierdzają integralność porów po dekadach. Warunki te symulują naturalną ochronę.

W obiektach przemysłowych, narażonych na wibracje, styrodur zachowuje ściskanie powyżej 250 kPa po latach. Brak dostępu UV i stabilna temperatura hamują rodnikowe reakcje. Porównując z ekspozycją powietrzną, tempo utleniania spada 10-krotnie. Dlatego budowlańcy ufają mu w kluczowych miejscach.

Czasem poddasza wentylowane wprowadzają więcej tlenu, ale niska prędkość dyfuzji w polimerze ogranicza efekt. Testy akcelerowane przy 40°C i 50% RH pokazują stabilność przez symulowane 25 lat. W praktyce gruntowej dominuje stabilność.

Wpływ UV na utlenianie styroduru

Światło ultrafioletowe przyspiesza utlenianie poprzez inicjację rodników na łańcuchach polistyrenu, powodując scission i sieciowanie. Na fasadach nieosłoniętych styrodur żółknie po 6 miesiącach, tracąc 15% wytrzymałości. Fotonowe energie powyżej 300 nm rozbijają wiązania C-H, tworząc peroksydy. Dlatego ekspozycja słoneczna jest głównym zagrożeniem zewnętrznym. W warunkach budowlanych unika się tego przez tynk lub membrany.

Badania ASTM D4329 symulują 2 lata ekspozycji w 200 godzinach QUV, pokazując wzrost kruchości o 20%. Powierzchnia staje się matowa, pory częściowo otwierają się. W styropianie efekt jest łagodniejszy dzięki dodatkom grafitowym absorbującym UV. Dla styroduru kluczowa jest bariera ochronna od razu po montażu. Bez niej izolacyjność spada po roku.

Skutki ekspozycji UV

- Żółknięcie i matowienie powierzchni.

- Spadek modułu Younga o 10-30%.

- Zwiększona absorpcja wilgoci do 2%.

- Utrata 5-10% lambda po roku.

Na dachach płaskich, pod folią, UV przenika słabo, minimalizując degradację. Jednak w magazynach otwartych wymaga malowania. Stabilizatory HALS wychwytują rodniki, przedłużając odporność do 12 miesięcy. Zawsze planuj osłonę.

Trwałość styroduru po dekadach

Badania długoterminowe z Europy wskazują na stabilność lambda styroduru na poziomie 0,032 W/mK po 50 latach w gruncie. Symulacje FEA modelują dyfuzję gazu i utlenianie, prognozując spadek poniżej 8%. Próbki z lat 70. zachowują 95% początkowych właściwości. W warunkach polskich klimatów, z cyklami mrozów, nie obserwuje się znaczącej degradacji. Dlatego gwarancje producentów sięgają 50 lat.

W porównaniu do styropianu, XPS traci mniej ciepła dzięki zamkniętym porom. Analizy z budynków pasywnych pokazują brak zmian po 20 latach. Wytrzymałość na ściskanie spada minimalnie, poniżej 5%. Te dane uspokajają inwestorów planujących na pokolenia.

Wykres ilustruje stabilność XPS wobec styropianu. W gruntach gliniastych trwałość wzrasta dzięki niskiej tlenu. Certyfikaty ETA potwierdzają parametry po starzeniu. Dlatego styrodur to wybór na dekady.

Czasem ekstremalne warunki, jak bliskość chemikaliów, wymagają testów, ale standardowo wytrzymuje. Dane z monitoringu budynków pokazują oszczędności energii bez spadku.

Ochrona styroduru przed utlenianiem

Najskuteczniejszą ochroną jest zakrycie styroduru tynkiem lub betonem w ciągu montażu, blokując tlen i UV. Powłoki bitumiczne lub folie aluminiowe dodają barierę paroprzepuszczalną. W fasadach stosuj siatki zbrojeniowe z klejem. Te warstwy przedłużają życie do 60 lat. Monitoruj wilgoć, unikając kondensatu.

Dodatki jak powłoki akrylowe na powierzchniach zewnętrznych absorbują UV. W magazynach maluj emulsjami z inhibitorami. Dla dachów membrany PVC zapewniają szczelność. Te metody kosztują mało, a zyskują lata izolacyjności. Zawsze sprawdzaj zgodność z normą PN-EN 13164.

Zalecane powłoki ochronne

- Tynk mineralny: 5-10 mm grubości.

- Folia PE: 0,2 mm, zbrojona.

- Farba akrylowa z UV: 2 warstwy.

- Bitum: do fundamentów wilgotnych.

W podłogach podkładowych folga paroizolacyjna wystarcza. Regularne inspekcje wizualne wykrywają wczesne żółknięcie. Z doświadczeniem wiem, że proste osłonięcie rozwiązuje 99% problemów. Dlatego planuj z wyprzedzeniem.

Alternatywy jak PIR oferują wyższą odporność, ale styrodur z ochroną dorównuje cenowo i obróbką. W polskich warunkach sprawdza się idealnie.

Pytania i odpowiedzi: Czy styrodur się utlenia?

-

Czy styrodur się utlenia?

Styrodur, czyli polistyren ekstrudowany (XPS), nie ulega znaczącej degradacji poprzez utlenianie w warunkach budowlanych, gdy jest zagrzebany w tynku, betonie lub podziemiu. Jest chroniony przed dostępem tlenu, UV i wysokimi temperaturami, co pozwala zachować właściwości izolacyjne przez dekady.

-

W jakich warunkach styrodur ulega utlenianiu?

Utlenianie polistyrenu, będącego bazą styroduru, zachodzi pod wpływem promieniowania UV, tlenu i wysokiej temperatury. Ekspozycja na światło słoneczne powoduje kruchość i spadek izolacyjności, dlatego materiał musi być osłonięty.

-

Czy utlenianie wpływa na izolacyjność styroduru?

W standardowych zastosowaniach budowlanych degradacja jest minimalna. Badania branżowe potwierdzają stabilność współczynnika przewodzenia ciepła powyżej 0,030 W/mK nawet po 50 latach, o ile styrodur jest odpowiednio chroniony.

-

Jak chronić styrodur przed utlenianiem?

Zawsze stosuj styrodur z powłokami ochronnymi, tynkiem lub izolacją zewnętrzną. Unikaj ekspozycji na słońce i monitoruj warunki eksploatacji, co zapewnia długoterminową efektywność izolacyjną.