Regały magazynowe: Przepisy i Normy 2025

W labiryncie współczesnych magazynów, gdzie każdy centymetr przestrzeni to złoto, a tempo pracy mierzy się w sekundach, jeden aspekt pozostaje niezmienny – regały magazynowe przepisy. To właśnie one, często postrzegane jako sucha litania biurokratycznych wymogów, stanowią fundament bezpieczeństwa i efektywności. Zaniedbanie tych zasad to prosta droga do katastrofy, która może pociągnąć za sobą nie tylko straty finansowe, ale co gorsza, zagrozić życiu i zdrowiu pracowników. Zatem, jak w skrócie odpowiemy na to zagadnienie? Kluczem jest zrozumienie i ścisłe przestrzegania wszystkich obowiązujących norm i regulacji, które gwarantują stabilność, wytrzymałość i bezpieczne składowanie każdego asortymentu, bez względu na jego gabaryty czy wagę. To nie jest kwestia wyboru, a konieczności – świadomego i odpowiedzialnego zarządzania.

- Normy techniczne dla regałów magazynowych 2025

- Kotwiczenie regałów magazynowych – wymogi i zastosowanie

- Kontrola stanu technicznego regałów magazynowych i obowiązki przedsiębiorcy

Kiedy spojrzymy na temat wymagań dla regałów magazynowych z szerszej perspektywy, zauważamy, że chociaż różne regulacje mogą wydawać się niezależne, w rzeczywistości tworzą spójny system mający na celu minimalizowanie ryzyka. Przeprowadziliśmy analizę dostępnych danych, by ująć najważniejsze aspekty wpływające na bezpieczeństwo i zgodność z normami. Poniższa tabela przedstawia kluczowe obszary i ich charakterystykę, co pozwoli lepiej zrozumieć, jak różne elementy wpływają na siebie.

| Obszar regulacji | Główny cel | Wymóg techniczny/Działanie | Ryzyko zaniechania |

|---|---|---|---|

| Ogólne przepisy BHP | Minimalizacja ryzyka wypadków | Stabilność i wytrzymałość konstrukcji | Wypadki, obrażenia pracowników, kary |

| Normy techniczne | Standaryzacja jakości i bezpieczeństwa | Weryfikacja parametrów konstrukcyjnych | Niewystarczająca nośność, uszkodzenia towaru |

| Kotwiczenie regałów | Zapobieganie przewróceniu | Mocowanie do posadzki/ściany | Zawalenie regałów, katastrofa magazynowa |

| Kontrola stanu technicznego | Utrzymanie sprawności i bezpieczeństwa | Regularne przeglądy, konserwacja | Degradacja konstrukcji, awarie, przestoje |

Widzimy jasno, że te wszystkie aspekty są jak naczynia połączone. Jedno zaniedbanie może prowadzić do domino efektu, który zniweczy lata ciężkiej pracy i zbudowanego zaufania. Dlatego tak ważne jest, aby podejście do zarządzania regałami magazynowymi było holistyczne, obejmujące zarówno aspekt legislacyjny, techniczny, jak i operacyjny.

Zatem, patrząc na powyższą analizę, staje się oczywiste, że właściciel magazynu, jak rasowy szachista, musi przewidzieć każdy ruch. Brak należytej uwagi dla któregokolwiek z tych elementów to nic innego jak zaproszenie do problemów. Kary finansowe to jedno, ale potencjalne uszczerbki na zdrowiu pracowników, a nawet, co gorsza, utrata życia, to scenariusz, którego nikt nie chce doświadczyć. Wiedza o przepisach to jedno, ale ich implementacja to prawdziwa sztuka, wymagająca ciągłej edukacji, monitoringu i adaptacji do zmieniających się warunków rynkowych i technologicznych.

Zobacz także: Gotowe Regały do Garderoby: Maksymalizuj Przestrzeń

Normy techniczne dla regałów magazynowych 2025

Świat magazynów to nieustanny ruch, a jego sercem są regały magazynowe. Aby zapewnić bezpieczne i efektywne składowanie, kluczowe jest ścisłe przestrzeganie norm technicznych, które w 2025 roku stanowią o fundamentach działania każdego odpowiedzialnego przedsiębiorcy. Przepisy te nie są jedynie biurokratycznym wymysłem, lecz owocem lat doświadczeń i setek analiz wypadków. Ich celem jest minimalizowanie ryzyka i zapewnienie maksymalnej ochrony zarówno dla pracowników, jak i przechowywanego asortymentu.

Głównymi dokumentami, które regulują kwestie związane z normami technicznymi dla regałów magazynowych w Polsce, są europejskie normy EN, a w szczególności seria EN 15635 (do użytkowania i konserwacji wyposażenia do składowania) oraz EN 15629 (specyfikacje urządzeń do składowania). Te normy są żywym organizmem, ewoluują, by nadążać za rozwojem technologicznym i nowymi wyzwaniami w logistyce. Oczekuje się, że w 2025 roku nacisk zostanie jeszcze bardziej położony na automatyzację magazynów i związane z tym nowe obciążenia dynamiczne oraz wymogi precyzji w konstrukcji.

Warto pamiętać, że producenci regałów magazynowych, aby utrzymać się na rynku i budować trwałe relacje z klientami, muszą oferować produkty, które nie tylko „na papierze” spełniają te wymogi. Muszą to być rozwiązania o sprawdzonej jakości, potwierdzonej odpowiednimi certyfikatami i testami wytrzymałościowymi. Posiadanie regałów zgodnych z normami to nie tylko spełnienie obowiązku, ale też świadectwo dbałości o jakość i bezpieczeństwo.

Zobacz także: Regały do Spiżarni Zamykane 2025: Funkcjonalność i Bezpieczeństwo

Normy te szczegółowo określają szereg parametrów, które muszą być spełnione, takie jak nośność półek, stabilność konstrukcji, materiały użyte do produkcji, a także warunki montażu i konserwacji. Przykładowo, normy przewidują obliczeniowe obciążenia, które są znacznie większe niż rzeczywiste, by wziąć pod uwagę dynamiczne siły, takie jak uderzenia wózków widłowych czy nierównomierne rozłożenie ciężaru. Z doświadczenia wiemy, że niedoszacowanie tych parametrów bywa śmiertelne w skutkach – dosłownie.

W 2025 roku jeszcze większy nacisk zostanie położony na systemy zarządzania bezpieczeństwem regałów, takie jak regularne inspekcje wizualne i audyty wykonywane przez wykwalifikowany personel. Normy wymagają, aby takie inspekcje były przeprowadzane co najmniej raz do roku przez eksperta spoza firmy, który w sposób obiektywny oceni stan techniczny. To trochę jak przegląd samochodu – nie ryzykujemy jeżdżenia niesprawnym pojazdem, prawda? Z regałami jest identycznie.

Ponadto, przyszłe normy będą zapewne bardziej restrykcyjne w odniesieniu do elastyczności konstrukcji regałów w kontekście adaptacji do zmieniających się potrzeb magazynowych, np. w kontekście szybko zmieniającego się asortymentu, co jest typowe dla e-commerce. Wzrost wykorzystania autonomicznych systemów transportu w magazynach (AGV, AMR) również wymusza dostosowanie wymagań dotyczących precyzji instalacji i wytrzymałości podłoża, na którym stoją regały. To prawdziwa gratka dla inżynierów i wyzwanie dla producentów.

Aspekty środowiskowe również znajdą swoje odbicie w nowelizowanych normach. Oznacza to, że materiały używane do produkcji regałów powinny być bardziej zrównoważone, a procesy produkcyjne bardziej ekologiczne. Już dziś wiele firm stawia na stal pochodzącą z recyklingu, a w przyszłości może to stać się standardem branżowym. Magazyn przyszłości to nie tylko efektywność, ale i odpowiedzialność za planetę.

Konieczność odpowiedniego oznakowania regałów to kolejny ważny element. Etykiety informujące o dopuszczalnym obciążeniu, numerach seryjnych, producencie i dacie produkcji to absolutna podstawa. Niejednokrotnie widzieliśmy w naszych karierach magazyny, gdzie tych informacji brakowało, a potem z niedowierzaniem patrzyliśmy na pracowników, którzy "na oko" próbowali ocenić, czy dany palet zdoła unieść konkretną półkę. Trzeba raz na zawsze zapomnieć o tak archaicznym podejściu.

Wreszcie, kluczowa jest świadomość, że normy to nie tylko liczby i wykresy, ale praktyczne wskazówki dotyczące bezpieczeństwa. Niezastosowanie się do nich może skutkować nie tylko poważnymi uszkodzeniami mienia, ale i zagrożeniem życia. Stąd też, każda inwestycja w regały powinna zaczynać się od gruntownego zapoznania z aktualnymi normami i współpracą z doświadczonymi dostawcami, którzy są w stanie zagwarantować zgodność z nimi. Taki partner to skarb.

Kotwiczenie regałów magazynowych – wymogi i zastosowanie

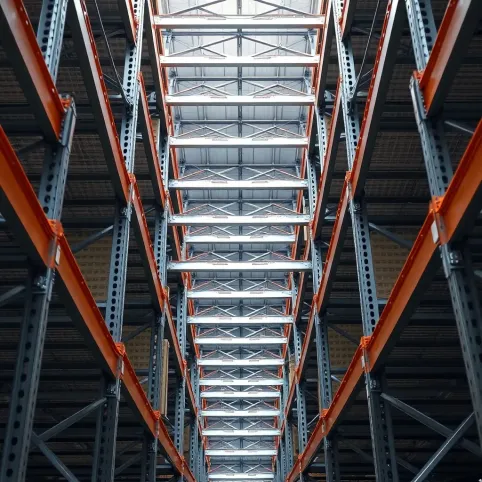

Obraz chwiejącego się giganta – to ostatnie, co chciałby widzieć menedżer magazynu. A jednak, bez odpowiedniego kotwiczenia regałów magazynowych, nawet najsolidniejsze konstrukcje stają się potencjalnymi pułapkami. To zagadnienie, często pomijane lub niedoceniane, jest fundamentem bezpieczeństwa i stabilności całej infrastruktury magazynowej. Mówiąc wprost: regały magazynowe przepisy wymagają od nas, abyśmy zabezpieczali te kolosy przed przewróceniem się, niezależnie od tego, czy mówimy o lekkich regałach paletowych, czy potężnych systemach wysokiego składowania.

Zabezpieczenie przed przewróceniem to wymóg prawny, ale i zdroworozsądkowy. Norma PN-EN 15635 "Stalowe statyczne systemy składowania – Zastosowanie i utrzymanie wyposażenia do składowania" wyraźnie wskazuje, że regały powinny być kotwiczone do posadzki lub ściany, gdy stabilność konstrukcji tego wymaga. Kiedy konstrukcja jest wystawiona na siły poziome – takie jak uderzenia wózków widłowych, sejsmiczne drgania, a nawet silny wiatr (w przypadku regałów zewnętrznych) – odpowiednie kotwiczenie jest absolutnie niezbędne.

Wybór odpowiedniego systemu kotwiczenia zależy od kilku czynników: rodzaju regału, obciążenia, typu podłoża (beton, asfalt, czy inny materiał) oraz specyfiki magazynu. Na przykład, dla ciężkich regałów paletowych, gdzie nośność jest kluczowa, stosuje się kotwy mechaniczne o wysokiej wytrzymałości, które zapewniają mocne połączenie z podłożem. W przypadku regałów lekkich czy półkowych, gdzie obciążenia są mniejsze, mogą być wystarczające prostsze rozwiązania.

Typowe kotwy stosowane w magazynach to kotwy rozporowe, kotwy chemiczne, a także kotwy przelotowe. Każdy z tych rodzajów ma swoje zalety i wady, a wybór musi być poprzedzony rzetelną analizą i, w razie potrzeby, konsultacją z inżynierem budownictwa. Pamiętajmy, że jakość betonu w posadzce jest kluczowa – nie wystarczy tylko kupić kotwę, trzeba jeszcze upewnić się, że podłoże będzie w stanie przenieść generowane siły. Widzieliśmy sytuacje, gdzie cała konstrukcja, przez słabą posadzkę, wyrywała fragmenty betonu, a to prawdziwa katastrofa.

Dla regałów wolnostojących o wysokości ponad 2 metrów lub o stosunku wysokości do głębokości większym niż 5:1 (a nawet mniej, w zależności od specyfiki konstrukcji i producenta), kotwiczenie do podłoża jest obowiązkowe. Zastosowanie kotw w magazynach wysokiego składowania jest absolutnie kluczowe. Wyobraź sobie, że taka gigantyczna konstrukcja przewraca się, jak klocki Lego – straty byłyby kolosalne. Dlatego tam, gdzie operują wózki wysokiego podnoszenia, a obciążenia są olbrzymie, inżynieria kotwiczenia osiąga poziom sztuki.

Proces montażu kotew musi być przeprowadzony z najwyższą starannością, zgodnie z instrukcją producenta regału oraz producenta kotew. Niedopuszczalne jest samodzielne dobieranie kotew „na czuja”. Fachowy montaż to gwarancja bezpieczeństwa. Błędy, takie jak niewłaściwa głębokość wiercenia, użycie niewłaściwych narzędzi czy niedostateczne dokręcenie, mogą całkowicie zniweczyć sens kotwiczenia. To trochę jak budowanie domu bez solidnych fundamentów.

Kontrole regularne są równie ważne, co sam montaż. Należy sprawdzać stan kotew, ich dokręcenie, a także czy nie ma uszkodzeń w betonie wokół nich. W miejscach, gdzie regały są narażone na częste uderzenia wózkami widłowymi (np. przy słupach regałowych czy w strefach intensywnego ruchu), monitorowanie stanu kotw powinno być jeszcze częstsze. Warto także co jakiś czas dokonywać pomiarów odchyleń konstrukcji, aby wykryć potencjalne problemy na wczesnym etapie.

Kotwiczenie to również aspekt, który dotyczy nie tylko regałów stacjonarnych. Systemy ruchome, jak np. regały przesuwne, choć mobilne, również wymagają odpowiedniego zabezpieczenia ich prowadnic i szyn do podłoża. Tutaj precyzja i równość podłoża nabierają szczególnego znaczenia. W przeciwnym razie, zamiast płynnej pracy, będziemy mieć zgrzytanie i potencjalne zakleszczenia.

Dodatkowo, w przypadku starych magazynów, gdzie posadzka może być w słabym stanie, przed przystąpieniem do kotwiczenia niezbędne może być przeprowadzenie wzmocnień posadzki lub wylewek. To inwestycja, która się opłaca, gdyż zapewnia długotrwałe bezpieczeństwo całej instalacji. Czasem nie warto oszczędzać, bo koszty naprawy po katastrofie są nieporównywalnie wyższe.

Ostatnia myśl: w niektórych sytuacjach, zwłaszcza w małych magazynach o ograniczonych przestrzeniach lub tam, gdzie posadzka uniemożliwia solidne kotwiczenie, alternatywą może być kotwiczenie do ściany. Wymaga to jednak precyzyjnej oceny wytrzymałości ściany i zastosowania odpowiednich kołków lub śrub, które będą w stanie przenieść ciężar i siły działające na regał. To rozwiązanie stosuje się rzadziej i zawsze wymaga indywidualnej oceny inżynierskiej. Krótko mówiąc, kotwiczenie to nie dodatek, lecz element niezbędny dla bezpieczeństwa. Nigdy nie zapominajmy o nim.

Kontrola stanu technicznego regałów magazynowych i obowiązki przedsiębiorcy

Gdy myślimy o magazynie, często przed oczami stają nam rzędy palet, wózki widłowe, i niekończący się strumień towarów. Rzadziej zwracamy uwagę na cichych bohaterów tej scenerii – regały magazynowe. A to one, dźwigając tysiące ton, każdego dnia narażone są na przeciążenia, uderzenia i naturalne zużycie. Ignorowanie ich stanu technicznego to prosta droga do katastrofy, która nie tylko zrujnuje budżet, ale przede wszystkim zagraża życiu i zdrowiu pracowników. Dlatego tak ważna jest kontrola stanu technicznego regałów magazynowych i zrozumienie, jakie obowiązki przedsiębiorcy wiążą się z tym aspektem. To nie fanaberia, to surowa konieczność.

Przedsiębiorca, który zarządza magazynem, ma obowiązek zapewnić bezpieczeństwo wszystkim osobom przebywającym na terenie obiektu, a także chronić mienie. W kontekście regałów magazynowych, oznacza to konieczność regularnych przeglądów i konserwacji, które są precyzowane przez szereg norm i przepisów BHP. Ogólne przepisy BHP stanowią o tym, że wszystkie urządzenia transportu wewnątrzzakładowego oraz maszyny muszą być utrzymywane w stanie zapewniającym bezpieczną pracę. Regały, choć statyczne, stanowią integralną część systemu transportu i składowania, a zatem podlegają tym samym, a nawet surowszym regulacjom.

Zgodnie z normą PN-EN 15635: "Stalowe statyczne systemy składowania – Zastosowanie i utrzymanie wyposażenia do składowania", odpowiedzialność za bezpieczeństwo regałów spoczywa na użytkowniku. Norma ta wytycza konkretne obowiązki, takie jak: ustanowienie osoby odpowiedzialnej za bezpieczeństwo składowania (PRSES), regularne inspekcje wizualne (co najmniej raz w tygodniu lub codziennie, w zależności od intensywności użytkowania), oraz coroczny, szczegółowy przegląd techniczny przeprowadzany przez wykwalifikowanego eksperta. To jak system warstw ochronnych – każda kolejna warstwa zwiększa nasze bezpieczeństwo.

Częstotliwość i zakres kontroli wizualnych powinny być dostosowane do specyfiki magazynu. W magazynach wysokiego składowania, gdzie ryzyko uderzeń wózkami jest większe, a skutki awarii bardziej katastrofalne, inspekcje powinny być częstsze i bardziej dogłębne. Natomiast w magazynach o mniejszym ruchu, kontrola może być rzadsza. Ważne jest, aby te przeglądy były systematyczne i udokumentowane. Protokół z inspekcji to nie tylko biurokratyczny papierek, ale dowód na to, że spełniamy nasze obowiązki i działamy z rozwagą.

Co należy sprawdzić podczas inspekcji? Lista jest długa: czy elementy konstrukcyjne (słupy, belki, stężenia) nie są wygięte, wgniecione, czy nie ma pęknięć, czy zabezpieczenia (zawleczki, klamry, osłony) są na swoim miejscu, czy nie ma oznak korozji. Szczególną uwagę należy zwrócić na punkty kotwiczenia – czy kotwy nie są luźne, czy nie ma uszkodzeń w betonie wokół nich. Często bagatelizujemy drobne uszkodzenia, myśląc "to tylko małe wgniecenie". To myślenie jest kardynalnym błędem. Małe wgniecenie może znacząco osłabić nośność elementu.

Co ciekawe, wiele firm decyduje się na outsourcing corocznych przeglądów technicznych do zewnętrznych firm specjalizujących się w ocenie stanu technicznego regałów. To rozsądne podejście, gdyż gwarantuje obiektywną ocenę i dostęp do najnowszej wiedzy. Ekspert, który nie jest emocjonalnie związany z magazynem, potrafi z większym dystansem ocenić sytuację i wskazać prawdziwe priorytety. A potem przedstawić Ci suchy fakt: „Szefie, ta półka to już proszę ją pożegnać”.

Raport z przeglądu powinien zawierać szczegółowy opis stwierdzonych uszkodzeń, ich kategorię (zielona – niska, pomarańczowa – średnia, czerwona – wysoka), zalecane działania naprawcze oraz terminy ich wykonania. Elementy oznaczone kolorem czerwonym wymagają natychmiastowej interwencji – to sygnał alarmowy, że dany obszar jest zagrożony i należy go natychmiast wyłączyć z użytkowania. Nie ma tu miejsca na dyskusję, trzeba działać od razu.

Oprócz samych kontroli, przedsiębiorca ma obowiązek odpowiedniego szkolenia pracowników w zakresie bezpiecznego użytkowania regałów magazynowych. Pracownicy obsługujący wózki widłowe powinni być świadomi konsekwencji uderzeń w regały, a także wiedzieć, jak prawidłowo umieszczać ładunki, aby nie przekraczać dopuszczalnego obciążenia i nie prowadzić do nierównomiernego rozłożenia ciężaru. Wiele wypadków bierze się z niewiedzy lub brawury. „Młody, dasz radę!” – często kończy się bolesnym zdarzeniem.

Pamiętajmy też o odpowiedzialności prawnej. W przypadku wypadku spowodowanego złym stanem technicznym regałów, przedsiębiorca ponosi pełną odpowiedzialność, zarówno cywilną, jak i karną. To nie są żarty. Ubezpieczenie, owszem, pomaga w złagodzeniu finansowych konsekwencji, ale nie zwalnia z odpowiedzialności za ludzkie życie. Sumienność w przestrzeganiu norm i regularnych kontrolach to nie tylko obowiązek, to inwestycja w bezpieczną przyszłość firmy i jej pracowników.

Wreszcie, kluczowym elementem jest prowadzenie kompleksowej dokumentacji. Rejestr inspekcji, raporty z przeglądów zewnętrznych, protokoły z napraw, certyfikaty regałów – wszystko to powinno być przechowywane w jednym miejscu i być łatwo dostępne. W przypadku kontroli, będzie to Twoja tarcza obronna. To swoista "biblioteczka bezpieczeństwa", którą z dumą będziesz mógł pokazać. Dbanie o regały to nic innego jak dbanie o żyły całego magazynu – zaniedbasz je, to całe serce przestanie bić.