Podkład pod panele – którą stroną kłaść?

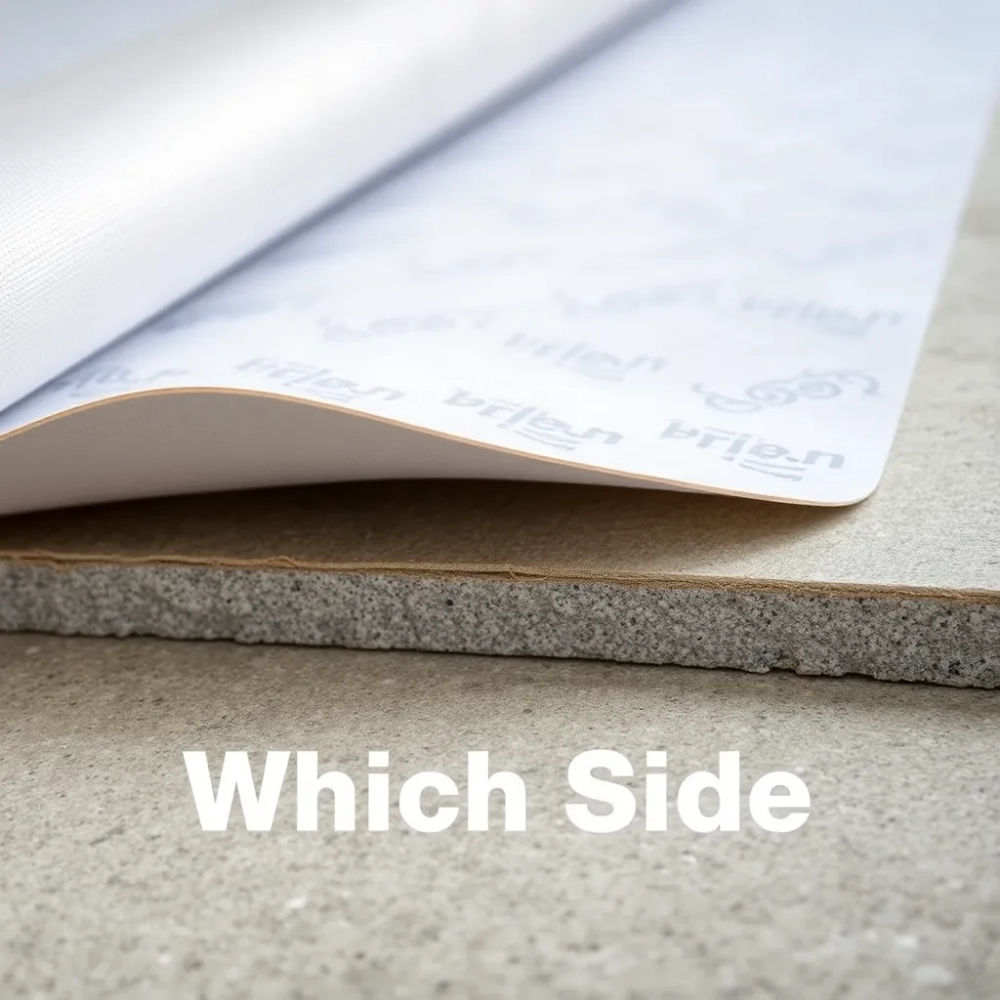

Stoisz przed ważną decyzją, a w ręku trzymasz rolkę lub płyty tajemniczego materiału. Myślisz: "No dobrze, podkład pod panele którą stroną kłaść?". Pytanie niby proste, ale odpowiedź ma kluczowe znaczenie dla trwałości Twojej podłogi i spokoju ducha. Okazuje się, że w wielu przypadkach strona z folią paroszczelną powinna być skierowana do podłoża, szczególnie jeśli podłoga będzie układana na wylewce betonowej. Ale to tylko wierzchołek góry lodowej skomplikowanych zawiłości związanych z tą z pozoru banalną czynnością, które mogą spędzić Ci sen z powiek.

- Dlaczego prawidłowe ułożenie podkładu jest kluczowe?

- Różne rodzaje podkładów – czy każdy ma "swoją" stronę?

- Najczęstsze błędy podczas układania podkładu pod panele

Zanim zagłębimy się w niuanse prawidłowego montażu, spójrzmy na pewne fundamentalne kwestie. Analiza typowych rozwiązań stosowanych na rynku jasno pokazuje, że producenci projektują podkłady z konkretnym przeznaczeniem każdej warstwy.

| Typ Podkładu | Orientacja Standardowa (np. na betonie) | Kluczowe Cechy Orientacji | Typowa Grubość (mm) | Orientacyjny Współczynnik Izolacji Termicznej (R m²K/W) | Orientacyjna Izolacja Akustyczna (dB) |

|---|---|---|---|---|---|

| Pianka PE | Obie strony (symetryczny) | Brak specyficznych warstw | 2-3 | ~0.02 - 0.03 | ~10-15 |

| XPS (Płyty polistyrenowe ekstrudowane) | Obie strony (często symetryczny) | Brak specyficznych warstw, ważna gęstość | 3-6 | ~0.07 - 0.15 | ~18-20 |

| PU/Korek (Kompozyt) | Warstwa PU do góry (kontakt z panelem) | PU poprawia akustykę, korek stabilizuje/izoluje termicznie/akustycznie | 1.5-3 | ~0.01 - 0.05 | ~18-22 (uderzeniowy) |

| Zintegrowana Folia Paroszczelna (np. XPS lub PU) | Strona z folią do podłoża | Folia blokuje wilgoć z podłogi | 2-5 | Zależny od materiału bazowego + ~0.01 od folii | Zależny od materiału bazowego |

Tabela prezentuje uproszczone dane, jednak wyraźnie widać, że specyfikacja materiału podkładu często determinuje sposób jego układania. Podkłady z dodatkowymi warstwami, takimi jak folia paroszczelna, posiadają ściśle określoną stronę, którą należy skierować w stronę źródła potencjalnej wilgoci – najczęściej jest nim posadzka betonowa, zwłaszcza w nowym budownictwie czy na parterze.

Spójrzmy na dynamikę wyborów, jaką napotykamy, przeglądając opcje podkładów. Często cena bywa decydująca, ale czy najtańsze rozwiązania faktycznie przynoszą oszczędności w dłuższej perspektywie? Poniższy wykres ilustruje przykładową zależność między kosztem metra kwadratowego różnych typów podkładów a ich orientacyjnymi właściwościami izolacji termicznej.

Zobacz także: Czy podkład pod panele można dać podwójny?

Dlaczego prawidłowe ułożenie podkładu jest kluczowe?

Bariera przed wilgocią - Fundament Sukcesu

Niedocenianie roli podkładu to jak budowanie domu bez fundamentów. Prawidłowo dobrany i położony podkład działa przede wszystkim jako skuteczna bariera paroszczelna, krytyczna zwłaszcza na posadzkach betonowych, które mimo pozorniej suchości, stale emitują niewielkie ilości wilgoci.

Wyobraź sobie betonową posadzkę w nowo wybudowanym domu czy w piwnicy adaptowanej na cele mieszkalne. Wilgoć z gruntu wciąż migruje w górę, choć może być niewidoczna. Jeśli podkład z folią paroszczelną zostanie ułożony niewłaściwą stroną (folią do góry), wilgoć zatrzyma się między folią a panelem, tworząc idealne środowisko do rozwoju pleśni i grzybów.

To nie jest teoretyczna groźba, ale realny problem, który często obserwujemy. Pan Jacek, kładąc panele na parterze domu z lat 70., zignorował zalecenia i po kilku miesiącach jego panele zaczęły się deformować, unosić, a pod spodem odkrył nieprzyjemną niespodziankę w postaci czarnego nalotu. Koszt wymiany podłogi w salonie to minimum 4000-5000 zł, plus kłopot.

Zobacz także: Podkład z folią aluminiową pod panele – jak układać?

Minimalny opór dyfuzyjny pary wodnej dla bariery paroszczelnej stosowanej pod panele na podłożu mineralnym powinien wynosić Sd > 75 m. To techniczny parametr, na który warto zwrócić uwagę na opakowaniu podkładu. Oznacza, że warstwa podkładu (lub samej folii) stawia opór równoważny warstwie powietrza o grubości 75 metrów. Robi wrażenie, prawda?

Bagatelizowanie wymogu bariery paroszczelnej, zwłaszcza na parterze, może skutkować poważnymi uszkodzeniami. Panele laminowane, choć odporne na codzienne użytkowanie, są bardzo wrażliwe na permanentną wilgoć. Tracą stabilność, pęcznieją na krawędziach, odkształcają się, a system zatrzaskowy ulega degradacji. Taki scenariusz to proszenie się o kłopoty i wymianę całej podłogi.

Co więcej, wielu producentów paneli laminowanych uzależnia ważność gwarancji od zastosowania odpowiedniej bariery paroszczelnej. Czy warto ryzykować utratę gwarancji wartej często setki złotych, oszczędzając na odpowiednim podkładzie lub kładąc go byle jak? To retoryczne pytanie.

Zobacz także: Jaki podkład pod panele winylowe na płytki w 2025 roku? Najlepszy wybór i porady

W starym budownictwie, na drewnianych stropach, ryzyko wilgoci od spodu jest zazwyczaj mniejsze, ale nadal warto stosować podkłady z folią, tym razem jako ochronę przed ewentualnym rozlaniem płynów na wierzchu. W tym przypadku folia może być skierowana ku górze, bezpośrednio pod panele, aby zatrzymać rozlany płyn na czas.

Niektóre nowoczesne podkłady, często te droższe, mają zintegrowaną warstwę barierową, która jest nierozłączną częścią materiału. W instrukcji takiego podkładu producent zawsze jasno określi, którą stroną do podłoża. Zwykle warstwa ta charakteryzuje się gładką, często metalizowaną lub intensywnie kolorową powierzchnią.

Zobacz także: Podkład pod panele: 3 mm czy 5 mm? Jaki wybrać?

Prawidłowe ułożenie podkładu paroszczelnego na styku z wilgotnym podłożem jest więc pierwszym i często najważniejszym aspektem decydującym o długowieczności Twojej podłogi. Niewłaściwa orientacja potrafi unicestwić nawet najwyższej jakości panele w zadziwiająco krótkim czasie. To fundament, bez którego cała konstrukcja jest niestabilna.

Izolacja Termiczna - Ciepło od Stop

Drugą istotną rolą podkładu jest izolacja termiczna. W szczególności ma to znaczenie, gdy panele układane są na zimnej posadzce, np. na parterze nad nieogrzewaną piwnicą lub bezpośrednio na wylewce bez izolacji.

Podkład o dobrych właściwościach izolacyjnych redukuje straty ciepła przez podłogę, co przekłada się na niższe rachunki za ogrzewanie i przyjemniejsze odczucie chodzenia po podłodze, zwłaszcza boso.

Zobacz także: Jak układać podkład pod panele Arbiton — przewodnik 2025

Różne materiały podkładów mają różne właściwości izolacyjne. Współczynnik R (oporności cieplnej) podawany w m²K/W pozwala porównać ich efektywność. Im wyższy współczynnik R, tym lepsza izolacja. Na przykład, podkład XPS 5mm może mieć R=0.15 m²K/W, podczas gdy pianka PE 2mm R=0.02 m²K/W. Różnica jest znacząca.

Jeśli układasz panele na ogrzewaniu podłogowym, wybór i orientacja podkładu jest jeszcze bardziej krytyczna. Potrzebujesz podkładu o jak najniższym oporze cieplnym (niskie R, często podawane jako współczynnik przewodzenia ciepła λ, w W/mK). Niektóre podkłady mają specjalną perforację lub kanalik, które ułatwiają cyrkulację ciepłego powietrza pod panelami.

W przypadku ogrzewania podłogowego, standardowe podkłady z folią paroszczelną ułożoną folią do betonu mogą być odpowiednie (bariera paroszczelna jest nadal wymagana), ale kluczowe jest, aby cały podkład miał niski opór cieplny. W tym kontekście orientacja jest mniej o kluczu "która strona", a bardziej o kluczu "czy w ogóle ten typ podkładu się nadaje i czy jego warstwy pozwalają na efektywne przewodzenie ciepła".

Podkłady na ogrzewanie podłogowe często mają zaznaczoną stronę, którą należy skierować ku górze (do paneli) lub ku dołowi (do ogrzewania), w zależności od tego, która warstwa materiału zapewnia lepsze przewodnictwo cieplne lub odpowiada za funkcje dodatkowe (np. redukcja dźwięku). Zawsze sprawdź instrukcję producenta w tej specyficznej sytuacji.

Pamiętaj, że dobra izolacja termiczna podkładu przekłada się bezpośrednio na komfort użytkowania i efektywność energetyczną Twojego domu. Warto zainwestować nieco więcej w podkład o lepszych parametrach, szczególnie w pomieszczeniach narażonych na zimno od podłogi.

Izolacja Akustyczna - Cisza pod Stopami

Trzeci ważny aspekt to izolacja akustyczna. Panele laminowane same w sobie potrafią być dość głośne, generując tak zwany "dźwięk kroków" (inaczej akustyka uderzeniowa) słyszalny w pomieszczeniu poniżej, a także "dźwięk odbity" słyszalny w tym samym pomieszczeniu. Podkład znacząco wpływa na redukcję obu tych efektów.

Dobre podkłady akustyczne, często wykonane z materiałów o większej gęstości, takich jak PU/korek czy specjalistyczne pianki XPS o wysokiej gęstości, potrafią zredukować dźwięk kroków nawet o 20-22 dB. Dla porównania, zwykła pianka PE 2mm to redukcja rzędu 10-15 dB. Różnica w komforcie życia, zwłaszcza w mieszkaniu w bloku, jest kolosalna.

Niektóre podkłady akustyczne mogą być kompozytami złożonymi z kilku warstw materiałów o różnej gęstości lub strukturze, aby optymalizować pochłanianie dźwięku. W takich przypadkach producent wyraźnie wskaże, która strona powinna być skierowana do góry (do paneli), aby warstwa odpowiedzialna za tłumienie dźwięku uderzeniowego była w bezpośrednim kontakcie z panelami.

Jeśli na przykład podkład składa się z warstwy korka i warstwy poliuretanu (PU), często zaleca się ułożenie warstwy PU do góry. PU jest bardziej elastyczne i lepiej pochłania drgania od uderzeń, podczas gdy korek może pełnić rolę stabilizującą i izolacji termicznej od spodu. Pamiętaj, aby sprawdzić, jak to jest w przypadku konkretnego produktu.

W blokach wielorodzinnych, gdzie cisza jest na wagę złota, zastosowanie odpowiedniego, akustycznego podkładu to nie tylko kwestia Twojego komfortu, ale często również dobrych relacji z sąsiadami z dołu. Norma PN-EN ISO 717-2 określa metodę pomiaru akustyki uderzeniowej, a parametr ΔLw, który producenci podają, wskazuje o ile podkład redukuje dźwięk w porównaniu do gołej wylewki. Im wyższy ΔLw, tym lepiej.

Niektóre podkłady mają specjalnie zaprojektowane powierzchnie – np. struktury plastra miodu lub małe wypustki – które mają poprawić akustykę. Zwykle producent zaleca ułożenie tej specyficznej powierzchni w kontakcie z panelem, aby zmaksymalizować efekt tłumienia dźwięku uderzeniowego.

Zawsze sprawdzaj, czy dany podkład ma specyficzną orientację dla poprawy akustyki. Czasem wizualnie strony mogą wyglądać podobnie, ale różnić się subtelną strukturą lub gęstością wierzchniej warstwy. To właśnie ta różnica może zadecydować o tym, czy po podłodze będziesz chodzić w ciszy, czy z "tupotem".

Wyrównywanie Nierówności - Gładka Płaszczyzna dla Paneli

Czwartą funkcją podkładu jest umiejętność wyrównywania drobnych nierówności podłoża. Nie jest to jego główne zadanie – duże nierówności (powyżej 2-3 mm na metrze bieżącym) należy skorygować wylewką samopoziomującą lub masą szpachlową. Jednak dobry podkład potrafi sobie poradzić z mikro-nierównościami.

Grubsze podkłady, np. płyty XPS o grubości 5-6 mm, mają lepszą zdolność niwelowania nierówności niż cienkie pianki PE. Jednak i tu liczy się gęstość i sztywność materiału. Podkład zbyt miękki lub zbyt cienki może uwypuklić, a nie ukryć, wady podłoża.

W kontekście wyrównywania nierówności, orientacja podkładu zazwyczaj nie odgrywa kluczowej roli, chyba że podkład jest złożony z warstw o różnej twardości. Wówczas, warstwa bardziej elastyczna może być zalecana do kontaktu z podłożem, aby lepiej "dopasować się" do drobnych nierówności, podczas gdy twardsza warstwa stanowi stabilną podstawę dla paneli. To jednak rzadziej spotykane rozwiązanie.

Generalnie, w przypadku wyrównywania nierówności, ważniejszy jest dobór odpowiedniego typu i grubości podkładu, niż jego orientacja. Płyty XPS o grubości 5-6 mm to standardowe rozwiązanie do posadzek betonowych, które nie są idealnie równe (o ile mieszczą się w dopuszczalnych odchyłkach).

Pamiętaj: podkład nie jest magiczną różdżką. Jeśli podłoże jest fatalne, żaden podkład nie uratuje sytuacji. Inwestycja w odpowiednie przygotowanie podłoża to podstawa, zanim zaczniesz myśleć o podkładzie i panelach.

Ochrona Systemu Zatrzaskowego Paneli - Cicha Współpraca

Ostatnia, ale wcale nie mniej ważna funkcja to ochrona delikatnego systemu zatrzaskowego paneli przed przecieraniem i nadmiernym naprężeniem. Panel laminowany to płyta HDF z systemem pióro-wpust na krawędziach. Ten system, choć wytrzymały, jest wrażliwy na tarcie o nierówności podłoża oraz na punkty podparcia, które nie są w jednej płaszczyźnie.

Dobra powierzchnia podkładu, która jest gładka i stabilna, pozwala panelom "pracować" (czyli rozszerzać się i kurczyć pod wpływem temperatury i wilgotności powietrza) bez nadmiernego naprężania połączeń. Redukuje tarcie i zapewnia równomierne rozłożenie ciężaru i nacisku podczas chodzenia.

W przypadku podkładów, które mają wyraźnie zaznaczoną stronę górną (np. z logotypem, gładką powierzchnią), ułożenie ich tą stroną do góry zapewnia optymalny kontakt z panelem i najlepszą ochronę systemu zatrzaskowego. Powierzchnia ta jest zazwyczaj zoptymalizowana pod kątem minimalizacji tarcia.

Układając podkład niewłaściwą stroną (np. szorstką lub nierówną powierzchnią do góry), możesz zwiększyć tarcie i naprężenia na systemie zatrzaskowym paneli. Może to skutkować charakterystycznym "skrzypieniem" podłogi podczas chodzenia lub nawet uszkodzeniem zamków paneli w dłuższej perspektywie.

Zatem, nawet jeśli podkład jest symetryczny pod względem izolacji termicznej czy akustycznej, producent może zalecić konkretną stronę do góry ze względu na właściwości powierzchniowe, które optymalizują współpracę z panelem. Zawsze czytaj instrukcję!

Podsumowując, prawidłowe ułożenie podkładu, zwłaszcza w kontekście strony paroszczelnej do podłoża mineralnego, ale także strony optymalnej dla kontaktu z panelem w przypadku podkładów akustycznych czy na ogrzewanie podłogowe, ma fundamentalne znaczenie dla funkcjonalności, estetyki, trwałości i gwarancji Twojej podłogi z paneli laminowanych. To nie jest opcjonalny krok – to niezbędny element udanej instalacji.

Różne rodzaje podkładów – czy każdy ma "swoją" stronę?

Podkłady z Pianki PE - Klasyk Symetryczności

Zacznijmy od najpopularniejszego i często najtańszego rozwiązania: podkładów z pianki polietylenowej (PE). Charakterystyczne rolki zielonej, białej lub niebieskiej pianki o grubości najczęściej 2 lub 3 mm.

Podkłady te są zazwyczaj jednorodne w swojej strukturze, czyli symetryczne. To oznacza, że zazwyczaj nie mają "swojej" strony, którą trzeba skierować w górę lub w dół.

Możesz je położyć dowolną stroną, a ich właściwości (głównie wyrównywanie drobnych nierówności i podstawowa izolacja akustyczna i termiczna) będą takie same niezależnie od orientacji.

Jednak nawet w przypadku prostej pianki PE, zdarza się, że producenci integrują z nią dodatkowe warstwy, np. folię paroszczelną (często w postaci cieńszej warstwy folii zgrzanej z pianką) lub taśmę samoprzylepną do łączenia pasów. Wtedy taka kombinacja już posiada określoną stronę montażu.

Jeśli pianka PE ma zintegrowaną folię paroszczelną, obowiązuje zasada jak dla wszystkich podkładów z barierą paroszczelną: stroną z folią do podłoża, jeśli podłoże jest mineralne (beton, wylewka anhydrytowa). Ta zasada jest twarda jak beton i nie podlega dyskusji.

Pianki PE są ekonomiczne (cena często rzędu 5-15 zł/m²), łatwe w cięciu i układaniu, ale oferują najniższe parametry izolacji akustycznej i termicznej w porównaniu do droższych rozwiązań. Grubość 2mm to absolutne minimum, 3mm daje nieco lepsze właściwości, ale wciąż są to podstawowe podkłady.

Ich prostota montażu i symetryczna struktura (w wersji bez folii) sprawiają, że ryzyko popełnienia błędu związanego z orientacją jest minimalne. To dobry wybór, gdy podłoże jest suche i równe, a wymagania dotyczące akustyki i termiki nie są wygórowane.

Pianka PE bez folii nie zapewnia jednak bariery paroszczelnej, dlatego na podłożach mineralnych zawsze wymaga zastosowania dodatkowej folii PE o odpowiedniej grubości (min. 0.2 mm lub o Sd > 75m), ułożonej pod spodem pianki, bezpośrednio na wylewce. Orientacja folii: zawsze na beton.

Zatem, nawet z pozoru prosta pianka PE, w wariancie zintegrowanym, wymaga przemyślenia strony montażu. Klucz tkwi w szczegółach i czytaniu specyfikacji produktu.

Płyty XPS - Twarde, Ale Czy Mają Strony?

Podkłady z polistyrenu ekstrudowanego (XPS), często w formie prostokątnych lub kwadratowych płyt o grubości od 3 do 6 mm (a nawet 10 mm dla wyrównania bardzo dużych nierówności), to kolejny popularny typ.

Podobnie jak pianka PE, płyty XPS same w sobie są zazwyczaj materiałem jednorodnym i symetrycznym pod względem właściwości izolacyjnych. Podstawowe, pomarańczowe, żółte czy zielone płyty XPS bez dodatkowych warstw nie posiadają ściśle określonej strony montażu. Możesz je układać dowolnie.

Jednak, podobnie jak w przypadku pianki PE, producenci często ulepszają płyty XPS, integrując z nimi dodatkowe elementy. Najczęstsze to: 1. Zintegrowana folia paroszczelna: Zwykle na spodniej stronie płyty. Wtedy strona z folią musi iść do podłoża.

Płyty XPS (koszt rzędu 15-40 zł/m²) oferują lepszą izolację termiczną i akustyczną niż pianki PE, a także znacznie lepszą zdolność niwelowania nierówności, zwłaszcza grubsze warianty. Ich sztywność zapewnia stabilne podparcie dla paneli.

Przy wyborze płyt XPS kluczowe jest nie tylko grubość, ale też gęstość materiału, która wpływa na wytrzymałość na ściskanie (ważne, aby podkład nie uginał się pod ciężarem mebli czy ludzi). Gęstsze płyty są twardsze i lepiej radzą sobie z punktowymi obciążeniami.

Jeśli decydujesz się na płyty XPS zintegrowane, instrukcja producenta to Biblia. Musisz bezwzględnie przestrzegać zaleceń dotyczących orientacji, bo są one podyktowane konkretnymi funkcjami zintegrowanych warstw czy systemów.

Pamiętaj: płyty XPS, choć często symetryczne, mogą mieć dodatki, które nadają im określoną orientację. Ignorowanie oznaczeń na opakowaniu czy samej płycie to prosta droga do błędów.

Podkłady PU/Korkowe i Mineralne - Kompozyty z Własnymi Zasadami

Bardziej zaawansowane (i droższe) podkłady to te wykonane z kompozytów, najczęściej z połączenia poliuretanu (PU) z korkiem lub materiałami mineralnymi/filcowymi. Charakteryzują się one bardzo dobrymi parametrami akustycznymi i termicznymi.

Te podkłady niemal zawsze są warstwowe i posiadają określoną stronę montażu.

Przykład: podkład PU/korek. Często składa się z dolnej warstwy korka i górnej warstwy elastycznego poliuretanu. Warstwa PU jest zazwyczaj twardsza i bardziej odporna na nacisk, lepiej pochłaniając dźwięk uderzeniowy i zapewniając stabilne podparcie dla panela. Korek jest miększy, elastyczny, doskonale izoluje termicznie i akustycznie. W takim układzie, logicznie, warstwę PU należy skierować do góry (do panela), a korkową do podłoża.

Producent zaznaczy odpowiednią stronę, często nadrukiem logotypu na stronie górnej. Orientacja jest kluczowa, aby każda warstwa spełniała swoją rolę w optymalny sposób.

Podobnie jest z podkładami mineralnymi lub filcowymi, które bywają łączone z barierą paroszczelną lub warstwą antypoślizgową. Mineralne podkłady, choć gęste i ciężkie (co sprzyja akustyce), mogą wymagać specyficznej orientacji ze względu na powiązane warstwy. Na przykład, jeśli podkład mineralny ma od spodu zintegrowaną folię paroszczelną, to oczywiście strona z folią idzie na beton.

Podkłady kompozytowe (ceny od 30 zł/m² do nawet 80-100+ zł/m²) są świetnym wyborem dla osób szukających maksymalnego komfortu, doskonałej akustyki i izolacji. Ich instalacja wymaga jednak większej precyzji, a przede wszystkim bezwzględnego przestrzegania instrukcji producenta dotyczącej orientacji.

Nie ma tu miejsca na "chybił trafił". Każda warstwa w takim podkładzie ma swoją funkcję i położenie w "kanapce" podłogi. Odwrócenie podkładu kompozytowego to jak zakładanie kurtki tyłem na przód – może jakoś się da, ale będzie niewygodne i nie spełni swojej roli.

Zawsze upewnij się, że wiesz, co kładziesz pod panele. Czy to czysty materiał jednorodny, czy kompozyt warstwowy? Ta informacja determinuje, czy podkład ma "swoją" stronę i jak ją prawidłowo zidentyfikować. A najlepszym źródłem wiedzy jest karta techniczna produktu lub instrukcja montażu na opakowaniu.

Najczęstsze błędy podczas układania podkładu pod panele

Niewłaściwa Orientacja - Mistrzowski Strzał w Stopę

Błąd numer jeden, absolutny klasyk i bohater tego artykułu: ułożenie podkładu niewłaściwą stroną do góry lub do dołu. Najczęściej dotyczy to podkładów z zintegrowaną barierą paroszczelną lub warstwowych podkładów akustycznych/termicznych.

W przypadku podkładu z folią paroszczelną, strona z folią powinna przylegać do podłoża mineralnego. Odwrócenie tego powoduje, że wilgoć z betonu dociera do folii, kondensuje się na jej wewnętrznej stronie (od strony paneli), a następnie wnika w płyty HDF paneli. Efekt? Pęcznienie, odkształcenia, pleśń. Katastrofa.

Spotkaliśmy się z sytuacją, gdzie ekipa, z doświadczeniem 'od lat', ułożyła podkład z folią na piętrze, na drewnianej podłodze, kierując folię do podłoża. Absurd! Na drewnianej podłodze paroszczelność od spodu nie ma sensu. Folię można było pominąć lub skierować ku górze jako ochronę przed zalaniem. Brak zrozumienia funkcji folii i schematyczne działanie.

Podobnie jest z podkładami akustycznymi warstwowymi. Ułożenie ich niewłaściwą stroną może znacząco obniżyć ich zdolność tłumienia dźwięku. Warstwa zaprojektowana do absorpcji dźwięku uderzeniowego, leżąc na spodzie, po prostu nie będzie działać tak efektywnie, jak w bezpośrednim kontakcie z panelem. Usłyszysz wyraźną różnicę w akustyce pomieszczenia.

Rozwiązanie? Zawsze, bezwzględnie, ale to absolutnie bezwzględnie sprawdź instrukcję producenta przed rozpoczęciem montażu. Wizualnie zidentyfikuj stronę, która powinna być do góry (zwykle nadrukowane logo, gładka powierzchnia) i stronę do dołu (np. folia, specyficzna faktura).

To taka prosta czynność, a potrafi zaoszczędzić Ci mnóstwo nerwów, pieniędzy i czasu. Warto poświęcić 5 minut na lekturę, zanim rozwiniesz pierwszy pas podkładu. To najczęstszy, a jednocześnie najłatwiejszy do uniknięcia błąd.

Zaniedbanie Podłoża - Budowanie na Ruchomych Piaskach

Częstym błędem, powiązanym z oczekiwaniem cudów od podkładu, jest zaniedbanie właściwego przygotowania podłoża. Podkład nie naprawi wszystkiego! Ma on za zadanie niwelować drobne nierówności, izolować, a nie wyrównywać dziury, pęknięcia czy góry i doliny.

Dopuszczalna tolerancja nierówności pod panele to zazwyczaj 2-3 mm na metrze bieżącym. Jeśli masz większe dołki czy wybrzuszenia, trzeba je zeszlifować lub wypełnić masą szpachlową/samopoziomującą.

Innym, kardynalnym błędem jest brak gruntownego oczyszczenia podłoża przed ułożeniem podkładu. Okruchy betonu, piasek, śruby, gwoździe, a nawet niedopałki papierosów – widzieliśmy wszystko. Te zanieczyszczenia będą pod podkładem, a następnie pod panelami, działając jak małe kamyczki w bucie. Przy każdym kroku będą ocierać o podkład i panele, powodując skrzypienie, a w skrajnych przypadkach nawet uszkadzając system zatrzaskowy lub warstwę wierzchnią paneli od spodu.

Wyobraź sobie ziarenko piasku pod podkładem. Każde naciśnięcie panela w tym miejscu koncentruje siłę na tym punkcie. Powtarzalne naciski powodują zużycie materiału. W dłuższej perspektywie może to prowadzić do powstawania nieprzyjemnych dźwięków i szybszej degradacji podłogi. To błąd wynikający z pośpiechu i lenistwa.

Podłoże przed ułożeniem podkładu musi być przede wszystkim: 1. Suche (wilgotność wylewki cementowej maks. 2%, anhydrytowej maks. 0.5%, dla ogrzewania podłogowego niższa). 2. Równe (z zachowaniem tolerancji). 3. Czyste (pozbawione kurzu, piasku, gruzu, luźnych elementów). 4. Nośne (stabilne, niekruszące się).

Zawsze wykonaj test wilgotności posadzki przed układaniem paneli i podkładu. Najprostszym, choć orientacyjnym, jest test foliowy – przyklej kawałek folii PE o wymiarach 50x50 cm do posadzki taśmą malarską, szczelnie na krawędziach, i pozostaw na 24 godziny. Jeśli pod folią lub na posadzce pojawi się skroplona wilgoć, podłoże jest za wilgotne i nie nadaje się do układania podłogi.

Zaniedbanie tych kroków przed ułożeniem podkładu to budowanie na chwiejnym fundamencie. Prędzej czy później podłoga się na tym zemści.

Szczeliny i Zakłady - Puzzle bez Spójności

Kolejny częsty błąd dotyczy sposobu łączenia pasów podkładu. Idealnie, podkład powinien tworzyć jednolitą, spójną powierzchnię pod panelami. W praktyce zdarza się to rzadko.

Podkłady w rolkach powinny być układane ściśle obok siebie, łączenie w łączenie. W przypadku pianek PE czy XPS w rolkach, brzegi nie powinny się zakładać jeden na drugi (chyba że producent wyraźnie to zaleca i materiał jest tak profilowany), ani pozostawiać między sobą szerokich szczelin.

Zakładanie brzegów może stworzyć wypukłości pod panelami, które z czasem mogą prowadzić do pękania lub wycierania systemu zatrzaskowego. Pozostawianie szczelin natomiast powoduje, że panele w tych miejscach nie mają stabilnego podparcia. Przy każdym kroku uginają się w pustej przestrzeni. Skutek? Skrzypienie! To irytujący dźwięk, który często jest bezpośrednim wynikiem niezabezpieczonych, szczelin między pasami podkładu.

Pasy podkładu należy łączyć ze sobą, aby uzyskać ciągłość. W przypadku podkładów bez zintegrowanej taśmy klejącej, używa się specjalnej taśmy do podkładów (zwykle szerokiej na 5 cm taśmy aluminiowej dla podkładów z barierą paroszczelną lub szerokiej taśmy pakowej do pozostałych). Taśmę nakleja się na łączeniach, szczelnie spajając pasy.

W przypadku podkładów z zintegrowaną barierą paroszczelną (np. folia PE lub metalizowana warstwa), łączenia pasów są absolutnie krytyczne. Wilgoć, omijając główną warstwę barierową, łatwo przedostanie się przez niezabezpieczoną szczelinę między pasami. Wiele podkładów z folią ma zintegrowany "zakład" z taśmą klejącą, który ułatwia szczelne połączenie.

W przypadku płyt XPS, które często mają profilowane krawędzie (np. zakładkę na pióro i wpust), łączenie jest łatwiejsze i bardziej stabilne, ale nadal należy pilnować, aby były one układane ściśle i bez szczelin.

W skrajnych przypadkach, np. przy niwelowaniu dużych nierówności za pomocą bardzo grubego podkładu, dokładność w łączeniu płyt jest podwójnie ważna, aby uzyskać jednolitą i stabilną płaszczyznę pod panele. Nierówności w łączeniach będą przekładać się na brak płaskości podłogi.

Staranność w układaniu podkładu, pas przy pasie, płyta przy płycie, i ich szczelne łączenie taśmą tam, gdzie jest to wymagane, to fundament, aby uniknąć późniejszego skrzypienia i zapewnić pełną funkcjonalność bariery paroszczelnej i izolacyjnej. To drobny detal, który ma wielkie znaczenie dla ostatecznego komfortu i trwałości podłogi. "Siedzenie na szczelinie" w kontekście podkładu jest metaforą tego, jak małe błędy potrafią prowadzić do dużych problemów.

Wybór Niewłaściwego Rodzaju Podkładu - Złe Narzędzie do Zadania

Ostatni błąd, ale często kosztowny w skutkach, to wybór podkładu nieadekwatnego do potrzeb i specyfiki podłoża oraz oczekiwań. Układanie cienkiej pianki PE na nierównej posadzce betonowej na parterze bez dodatkowej folii paroszczelnej to podręcznikowy przykład złego doboru.

Brak bariery paroszczelnej tam, gdzie jest wymagana (czyli praktycznie zawsze na podłożu mineralnym, zwłaszcza na parterze lub w nowym budownictwie), to najczęstszy przykład złego wyboru. Sama cienka pianka czy podstawowy XPS bez folii po prostu nie spełnią tej funkcji. Barierę należy zapewnić – albo przez podkład z zintegrowaną folią, albo przez dodatkową folię PE o odpowiedniej grubości ułożoną pod spodem.

Inny błąd to wybór podkładu o słabych parametrach akustycznych w sytuacji, gdy cisza jest priorytetem (np. w bloku). Kupienie taniej pianki PE zamiast podkładu PU/korkowego czy gęstego XPS akustycznego o parametrze ΔLw > 18-20 dB, może skończyć się żałowaniem każdej wydanej złotówki i brakiem komfortu przez lata.

Na ogrzewaniu podłogowym z kolei, kluczowy jest podkład o bardzo niskim oporze cieplnym (im niższa wartość R lub wyższa przewodność cieplna λ, tym lepiej) i odporny na podwyższoną temperaturę. Standardowy, gruby podkład o wysokim oporze cieplnym będzie działał jak izolator, blokując ciepło i znacznie obniżając efektywność systemu grzewczego. Niektóre materiały, np. filc czy tektura, nie nadają się na ogrzewanie podłogowe ze względu na ryzyko przegrzewania się lub degradacji pod wpływem temperatury.

Na drewnianym podłożu, problemem nie jest wilgoć z podłoża (chyba że strop przecieka...), ale raczej skrzypienie drewnianej podłogi i potrzeba stabilnego, równego podparcia. Tu sprawdzą się grubsze podkłady XPS lub PU/korkowe, które zapewnią stabilność. Bariera paroszczelna od spodu jest zbędna, można rozważyć jej ułożenie od góry, pod panele, jako ochronę przed zalaniem.

Wybór odpowiedniego podkładu to proces, który wymaga analizy: 1. Rodzaju podłoża (beton, anhydryt, drewno, stare płytki). 2. Położenia pomieszczenia (parter, piętro, piwnica). 3. Obecności ogrzewania podłogowego. 4. Oczekiwań co do izolacji akustycznej i termicznej. 5. Stanu równości podłoża.

Niewłaściwy dobór typu podkładu jest równie poważnym błędem, jak niewłaściwa jego orientacja. W najlepszym przypadku oznacza niższy komfort użytkowania, w najgorszym – zniszczenie paneli. Konsultacja ze specjalistą lub dokładne zapoznanie się z kartami technicznymi produktów i zaleceniami producenta paneli jest kluczowe, aby "dobrze zacząć" i położyć właściwy podkład pod nową podłogę.