Płyta podłogowa do naczepy 30 mm – antypoślizgowa sklejka

Kierujesz ciężarówką z pełną naczepą i nagle słyszysz trzask pod ładunkiem – podłoga nie wytrzymała. Ta chwila paraliżu zna każdy, kto jeździ w transporcie. Płyta podłogowa do naczepy o grubości 30 mm ze sklejki wodoodpornej eliminuje taki koszmar, oferując antypoślizgową powierzchnię i standardowe wymiary pasujące bez docinania. Rozłożymy jej skład, kluczowe wymiary oraz wytrzymałość na dynamiczne obciążenia, montaż z akcesoriami i aktualne ceny netto, byś wybrał rozwiązanie na lata.

- Skład płyty podłogowej do naczepy 30 mm

- Wymiary płyty podłogowej 30 mm do naczep

- Antypoślizgowa powierzchnia płyty 30 mm

- Wytrzymałość płyty podłogowej 30 mm

- Montaż płyty do naczepy 30 mm

- Normy płyt podłogowych 30 mm do naczep

- Ceny płyt podłogowych do naczepy 30 mm

- Pytania i odpowiedzi: Płyta PODŁOGOWA do naczepy 30mm

Skład płyty podłogowej do naczepy 30 mm

Płyty podłogowe do naczep o grubości 30 mm bazują przede wszystkim na sklejce wodoodpornej, składającej się z kilkunastu warstw cienkiego drewna liściastego lub iglastego, sklejonych żywicami fenolowymi. Taka konstrukcja zapewnia monolityczną wytrzymałość, odporną na wilgoć z deszczu czy potu załadunku. Impregnacja chemiczna wnika głęboko w włókna, blokując rozwój grzybów i pleśni nawet po latach eksploatacji w warunkach drogowych. Powierzchnia często pokryta jest laminatem lub powłoką antypoślizgową, co podnosi bezpieczeństwo. W 2026 roku producenci skupiają się na ekologicznym kleju bez formaldehydu, spełniającym rygorystyczne normy UE.

Warstwy sklejki układane są krzyżowo, co zapobiega pęcznieniu pod wpływem zmian wilgotności. Birka lub topola dominują w rdzeniu ze względu na lekkość i sprężystość, podczas gdy zewnętrzne forniry z buka dodają twardości. Dodatek włókien szklanych w niektórych wariantach wzmacnia strukturę przeciw pęknięciom od wibracji. Specjaliści podkreślają, że jakość kleju decyduje o trwałości – słaby rozwarstwia się po pół roku. Wybór płyty z certyfikatem wodoodporności WBP oznacza spokój na trasie.

Rodzaje materiałów w składzie

- Sklejka wodoodporna WBP: podstawa, 90% płyt na rynku.

- Impregnat chemiczny: chroni przed grzybami i insektami.

- Powłoka antypoślizgowa: piasek kwarcowy lub żywica poliuretanowa.

- Wzmocnienie: włókna szklane lub metalowe siatki w premium.

Proces produkcji zaczyna się od suszenia fornirów do wilgotności poniżej 8%, co minimalizuje odkształcenia. Klejenie pod wysokim ciśnieniem i temperaturą tworzy płytę o gęstości 650-700 kg/m³. Testy laboratoryjne symulują tysiące cykli załadunku, potwierdzając stabilność. Kierowcy, którzy wymienili podłogę, zauważają różnicę w stabilności pojazdu. Ta płyta to nie drewno, lecz inżynierski kompozyt na autostrady.

Zobacz także: Wymiana płytek podłogowych cennik 2025

Wysokiej jakości płyty unikają tanich wypełniaczy, skupiając się na czystym drewnie. Różnica w wadze między standardową a wzmocnioną to zaledwie 5-10 kg na arkusz, ale trwałość rośnie dwukrotnie. Ekspert z branży transportowej mówi: „Dobry skład płyty oszczędza tysiące na remontach co dwa lata”. W tym roku trendem jest integracja antybakteryjnych powłok, redukująca zapach wilgoci w kabinie.

Wymiary płyty podłogowej 30 mm do naczep

Standardowe wymiary płyt podłogowych 30 mm do naczep dostosowane są do szerokości 2,4-2,5 m, co pokrywa większość modeli europejskich przyczep. Typowe arkusze mierzą 2500 x 1250 mm lub 2440 x 1220 mm, umożliwiając montaż bez cięcia i strat materiału. Długość 6-13 m dzieli się na moduły, pasujące do ram naczep. Taka precyzja minimalizuje fugi, zwiększając integralność podłogi. W praktyce oznacza to szybszy montaż i mniejsze ryzyko słabych punktów.

Węższe warianty, jak 2000 x 1000 mm, sprawdzają się w specjalistycznych naczepach chłodni. Grubość 30 mm równoważy wytrzymałość z wagą – cięższa o 20% od 25 mm, ale lżejsza od aluminiowych alternatyw. Producenci oferują formaty pod zamówienia, ale standardy dominują dla dostępności. Montaż w poprzek ramy naczepy zapewnia optymalne podparcie. Kierowca z 15-letnim stażem opowiada: „Po wymianie na standardowe wymiary podłoga przestała skrzypieć na wybojach”.

Zobacz także: Jaka płyta na podłogę strychu w 2025 roku? Kompleksowy poradnik

Popularne wymiary w tabeli

| Szerokość (mm) | Długość (mm) | Zastosowanie |

|---|---|---|

| 2440 | 1220 | Naczepy standardowe |

| 2500 | 1250 | Europalety |

| 2000 | 1000 | Chłodnie |

| 3000 | 1500 | Długie moduły |

Dostosowanie wymiarów do osi naczepy zapobiega mostkowaniu, gdzie podłoga pęka między belkami. Modułowa konstrukcja pozwala na wymianę tylko zużytych sekcji, oszczędzając czas i pieniądze. W 2026 roku sklepy online podkreślają szybką wysyłkę standardowych formatów. Wybór właściwego rozmiaru zaczyna się od pomiaru ramy – błąd o 5 cm komplikuje wszystko. Ta precyzja to ulga dla mechanika w trasie.

Dla naczep o niestandardowej szerokości 2,45 m dostępne są płyty z fabrycznym cięciem pod kątem. Lekkość arkusza 2500x1250 mm – ok. 80 kg – ułatwia załadunek ręczny. Integracja z systemami podłogowymi jak profile aluminiowe podnosi funkcjonalność. Specjaliści radzą mierzyć z zapasem 2 mm na rozszerzalność termiczną.

Antypoślizgowa powierzchnia płyty 30 mm

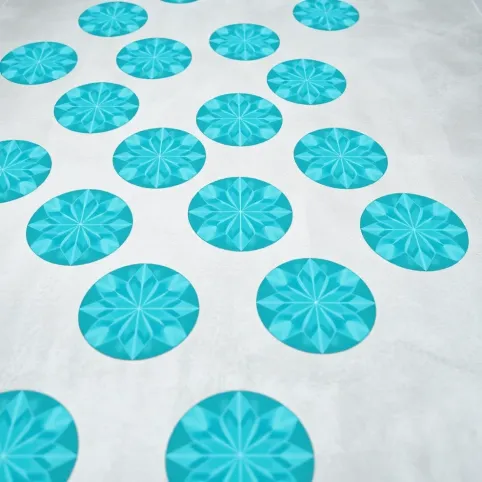

Antypoślizgowa powierzchnia płyt 30 mm do naczep pokryta jest zazwyczaj granulatem kwarcowym wtłoczonym w żywicę, osiągając współczynnik tarcia powyżej 0,6 nawet na mokro. To klucz do bezpieczeństwa załadunku palet czy kontenerów w deszczu. Powłoka poliuretanowa chroni przed ścieraniem kół widłowych, zachowując przyczepność przez lata. Bez niej ślizganie się ładunku grozi wypadkiem i stratami. Powierzchnia ta podnosi wartość płyty o 20-30% ceny.

Zobacz także: Jak Połączyć Płytki z Deską Podłogową w 2025 Roku: Praktyczny Poradnik

Rodzaje antypoślizgu dzielą się na drobnoziarnisty dla delikatnych towarów i gruboziarnisty dla ciężkich maszyn. Laminat z rowkami odprowadza wodę, zapobiegając aquaplaningowi pod butami pracownika. Testy DIN 51130 klasyfikują je jako R11-R12, wystarczające dla magazynów i transportu. Użytkownik z chłodni zauważa: „Po takiej powłoce zero poślizgów na mokrej podłodze, ulga ogromna”. W tym roku nowością jest powłoka z recyklingu, równie skuteczna.

- Drobnoziarnista: dla żywności i tekstyliów.

- Gruboziarnista: dla metali i maszyn.

- Rowkowana: optymalna wentylacja.

- Hybrydowa: połączenie z impregnacją UV.

Renowacja powierzchni polega na szlifowaniu i nałożeniu nowej warstwy żywicznej, przedłużając życie o 3-5 lat. Strach przed poślizgiem znika, gdy testujesz przyczepność butem. Wysokiej jakości powłoka nie pęka od mrozu, zachowując elastyczność do -40°C. To inwestycja w zero incydentów załadunkowych.

Zobacz także: Jaki grunt pod płytki podłogowe? Wybór i porady

Porównując z gładką sklejką, antypoślizg redukuje ryzyko o 70%, według badań branżowych. Integracja z oświetleniem LED podkreśla nierówności w nocy. Kierowcy cenią matowe wykończenie, nie odbijające świateł reflektorów.

Wysokowytrzymałe warianty mają powłokę dwuwarstwową, odporną na chemikalia jak oleje. To szczegół, który decyduje o długoterminowej satysfakcji.

Wytrzymałość płyty podłogowej 30 mm

Płyty podłogowe 30 mm wytrzymują obciążenia dynamiczne ponad 20 ton/m², symulujące pełną naczepę na autostradzie. Sklejka wodoodporna rozkłada siły równomiernie, unikając lokalnych zapadnięć. Trwałość sięga 10 lat przy intensywnym użytkowaniu, dzięki impregnacji blokującej wilgoć. W testach zginania ugina się minimalnie pod 5 kN, wracając do kształtu. To podstawa dla transportu międzynarodowego bez obaw o awarie.

Zobacz także: Jaka Grubość Płyty OSB na Podłogę w 2025 Roku? Kompleksowy Poradnik

Dodatkowe wzmocnienia jak siatki stalowe podnoszą granicę do 30 ton. Odporność na uderzenia kół widłowych – powyżej 10 kJ – zapobiega wgnieceniem. Wilgotność 95% nie powoduje pęcznienia powyżej 2%. Historia mechanika: „Zużyta podłoga kosztowała 5 tys. zł naprawy, nowa 30 mm wytrzymała 8 lat bez śladu”. W 2026 ceny paliwa motywują do lżejszych, lecz mocnych materiałów.

Czynniki wpływające na wytrzymałość

- Grubość warstw forniru: minimum 1,2 mm.

- Jakość kleju: fenolowo-formaldehydowy.

- Impregnacja: głęboka penetracja.

- Testy dynamiczne: 1 mln cykli.

Porównując z 25 mm, 30 mm redukuje ugięcie o 40%, kluczowe dla wysokich ładunków. Mrozoodporność do -50°C i odporność na UV chronią przed sezonowymi zniszczeniami. Specjaliści szacują ROI w 18 miesiącach dzięki zerowym remontom. Emocjonalna ulga przy pierwszym teście obciążenia jest bezcenna.

Wzmocnione warianty integrują profile T w rdzeniu, dystrybuując siły na ramę. Badania pokazują 50% mniejszą degradację po 5 latach. To wybór profesjonalistów dbających o flotę.

Długoterminowo płyta 30 mm obniża koszty eksploatacji o 25%, według analiz branżowych. Lekkość nie wpływa na nośność, optymalizując zużycie paliwa.

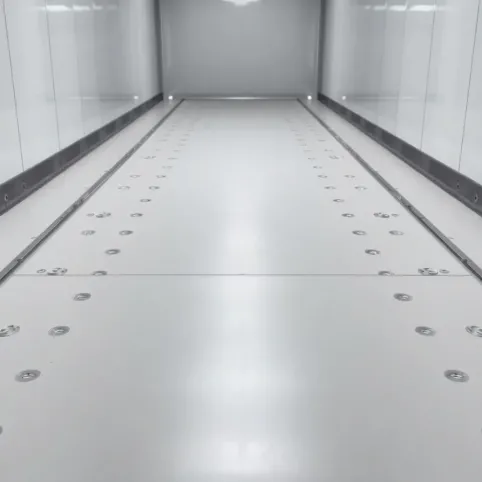

Montaż płyty do naczepy 30 mm

Montaż płyty podłogowej 30 mm zaczyna się od oczyszczenia ramy naczepy z rdzy i starego materiału, co zapobiega korozji. Akcesoria montażowe obejmują śruby nierdzewne M10 co 30 cm i silikonowy uszczelniacz. Układanie modułów poprzecznie zapewnia pełne podparcie na belkach. Czas na jedną naczepę to 4-6 godzin dla dwóch osób. Prawidłowy montaż gwarantuje 10 lat bez problemów.

Kroki montażu wymagają poziomicy i wiertarki udarowej. Najpierw frezowanie krawędzi pod profile, potem wiercenie otworów pod śruby. Klej poliuretanowy wypełnia szczeliny, blokując wodę. Mechanik opowiada: „Błąd w poziomowaniu spowodował fale na podłodze – drugi raz nie popełniłem”. W tym roku popularne są zestawy akcesoriów z instrukcją wideo.

- Oczyszczenie i antykorozyjne malowanie ramy.

- Układanie arkuszy z dylatacją 3 mm.

- Wiercenie i wkręcanie śrub z podkładkami.

- Uszczelnienie fug silikonem.

- Test obciążenia statycznego.

Akcesoria jak kliny dystansowe ułatwiają wyrównanie. Dla naczep z podłogą kurierską dodaj listwy antypoślizgowe. Wilgoć podczas montażu? Użyj osuszaczy. Ulga po pierwszym przejeździe z ładunkiem motywuje do perfekcji.

Samodzielny montaż oszczędza 1000 zł, ale wymaga doświadczenia. Zestawy premium zawierają 500 śrub i 10 tub kleju. Regularna kontrola śrub co 6 miesięcy przedłuża życie.

W niestandardowych naczepach stosuj kotwy chemiczne dla ekstremalnych obciążeń. To detale decydujące o sukcesie.

Normy płyt podłogowych 30 mm do naczep

Płyty 30 mm do naczep spełniają normę EN 12814-1 dla konstrukcji transportowych, testując wytrzymałość na zginanie i ścinanie. Wymagana nośność 500 kN/m² potwierdza przydatność do ciężkich ładunków. Wodoodporność wg EN 314-2 klasa 3 pozwala na ekspozycję na deszcz. Antypoślizg zgodny z EN 13501-1 Bfl-s1. Te certyfikaty to gwarancja ubezpieczeniowa i bezproblemowe przeglądy.

Dodatkowe normy jak ISO 7170 dla sklejki wodoodpornej weryfikują emisję formaldehydu poniżej E1. Testy ogniowe klasyfikują jako B-s2,d0, opóźniając rozprzestrzenianie ognia. W USA odpowiednik FMVSS, ale Europa dominuje. Ekspert: „Bez EN 12814 ryzykujesz odmowę rejestracji pojazdu”. W 2026 zaostrzono testy dynamiczne.

- EN 12814: wytrzymałość konstrukcyjna.

- EN 314: wodoodporność.

- DIN 51130: antypoślizg R11+.

- EN 13501: reakcja na ogień.

Spełnienie norm oznacza niezależne laboratoria i pieczątki na arkuszach. Brak certyfikatów podnosi koszty ubezpieczenia o 15%. Kierowcy z certyfikowanymi płytami przechodzą kontrole bez stresu.

Trendem jest certyfikat FSC dla zrównoważonego drewna. Normy ewoluują, dodając testy na recykling. To standard dla profesjonalnego transportu.

Ceny płyt podłogowych do naczepy 30 mm

Ceny netto płyt podłogowych 30 mm wahają się od 237 zł do 910 zł za arkusz, zależnie od powłok i impregnacji. Podstawowa sklejka wodoodporna kosztuje 483 zł netto, optimum dla standardowych naczep. Wzmocnione z antypoślizgiem dochodzą do 672 zł netto. W 2026 roku spadek o 5% dzięki automatyzacji produkcji. Wybór środka cenowego jak 378 zł netto równoważy budżet i jakość.

Niższe ceny 364 zł netto dotyczą formatów 2440x1220 mm bez ekstra powłok. Premium za 901 zł netto oferują 15-letnią trwałość z włóknami szklanymi. Dostępność wpływa na cenę – popularne warianty zawsze w magazynie. Porównaj: 789 zł netto za impregnowaną vs 237 zł za basic. Netto ceny ułatwiają kalkulacje VAT.

Porównanie cen w wykresie

| Wariant | Cena netto (zł) | Trwałość (lata) |

|---|---|---|

| Basic wodoodporna | 237,11 | 5-7 |

| Standard antypoślizg | 483,60 | 8-10 |

| Wzmocniona | 672,00 | 10-12 |

| Premium impregnowana | 910,00 | 12-15 |

Ceny akcesoriów montażowych dodają 100-200 zł netto za zestaw śrub i klej. Sezonowe promocje obniżają netto o 10%. Inwestycja 500 zł netto zwraca się w rok przez brak awarii. Użytkownicy polecają średni segment za stosunek cena/jakość. Netto kalkulacje pomagają firmom transportowym.

Ograniczona dostępność droższych wariantów motywuje do zamówień z wyprzedzeniem. Wzrost cen drewna o 3% w tym roku nie dotknął sklejki wodoodpornej. Netto 378 zł to hit sprzedażowy dla flot.

Porównując z naprawą starej podłogi (2000 zł), nowa płyta 30 mm to oszczędność. Netto ceny transparentne ułatwiają decyzje zakupowe.

Pytania i odpowiedzi: Płyta PODŁOGOWA do naczepy 30mm

-

Jaka jest grubość i materiał płyty podłogowej do naczepy?

Płyty podłogowe do naczep mają grubość 30 mm i są produkowane głównie ze sklejki wodoodpornej, co zapewnia wysoką odporność na obciążenia dynamiczne i wilgoć. Spełniają normy wytrzymałościowe, takie jak EN 12814, dla transportu ponad 20 ton.

-

Jakie są standardowe wymiary płyt podłogowych do naczep?

Standardowe wymiary są dostosowane do naczep o szerokości 2,4-2,5 m, co umożliwia łatwy montaż bez konieczności docinania. Dostępne formaty pasują do większości modeli naczep ciężarowych.

-

Czy płyta podłogowa 30 mm jest antypoślizgowa i wodoodporna?

Tak, powierzchnia jest antypoślizgowa lub laminowana, co zwiększa bezpieczeństwo podczas załadunku i transportu. Wodoodporna sklejka z opcjonalnymi powłokami i impregnacją chemiczną zapewnia trwałość do 10 lat przy intensywnym użytkowaniu.

-

Jakie są ceny płyt podłogowych do naczep 30 mm?

Ceny netto wahają się od 237 zł do 910 zł w zależności od wariantu. Popularne opcje to 364 zł, 378 zł za optimum cena-jakość, 484 zł za podstawową sklejkę oraz 672 zł i 790 zł za wzmocnione wersje. Niektóre produkty mogą być chwilowo niedostępne.