Jak Naprawić Popękaną Posadzkę Betonową - Praktyczny Przewodnik

Naprawa popękanej posadzki betonowej stawia trzy dylematy: jak poprawnie zdiagnozować czy pęknięcie jest powierzchniowe czy strukturalne, którą metodę wybrać — wypełnienie, iniekcję epoksydową czy poliuretanową — oraz kiedy skorzystać z pomocy specjalisty zamiast robić to samodzielnie.

- Ocena stanu i przyczyn pęknięć posadzki

- Przygotowanie podłoża przed naprawą

- Wybór metody naprawy: wypełnienie, iniekcja żywic

- Aplikacja i techniki iniekcji żywic epoksydowych i poliuretanowych

- Zabezpieczenie krawędzi i izolacja przed wilgocią

- Bezpieczeństwo i warunki pracy przy naprawie

- Czas schnięcia, obciążenie i utrzymanie naprawy

- Jak Naprawić Popękaną Posadzkę Betonową - Pytania i odpowiedzi

Poniżej znajduje się zestawienie praktycznych danych pomocnych przy wyborze metody naprawy: rodzaj pęknięcia, typowy zakres szerokości, rekomendowana metoda, szacowane zużycie materiału i orientacyjny koszt materiałów na metr bieżący oraz przybliżony czas realizacji. Tabela to uproszczona ściąga decyzyjna — dane są orientacyjne i zależą od warunków lokalnych.

| Typ pęknięcia | Szerokość (mm) | Rekomendowana metoda | Zużycie (L/m) | Koszt materiałów (PLN/m) | Czas (godziny/dni) |

|---|---|---|---|---|---|

| Włosowe | <0,3 | Powierzchniowe wypełnienie elastyczne (silikon/masa poliuretanowa) | 0,01–0,03 | 5–25 | 0,5–3 h |

| Małe | 0,3–3 | Wypełnienie elastyczne lub iniekcja niskolepką żywicą (epoksyd) dla pęknięć statycznych | 0,02–0,2 | 15–70 | 1–6 h |

| Średnie | 3–10 | Iniekcja żywic epoksydowych (statyczne) lub poliuretanowych (przecieki/ruch) | 0,2–1,0 | 50–220 | 4–24 h |

| Duże / strukturalne | >10 lub przesunięcie | Iniekcja strukturalna + przeszycia/stitching lub wymiana fragmentu, wzmocnienie | 1–3 L + zaprawa 5–15 kg/m² | 200–1 500 | 1–7 dni |

Dane w tabeli pokazują kluczowe zależności: im większa szerokość i aktywność ruchu, tym droższa i bardziej złożona metoda, a zużycie żywic rośnie wykładniczo dla szczelin powyżej 3–10 mm; przy przeciekach poliuretany sprawdzają się szybciej i taniej niż epoksydy, natomiast do przenoszenia sił i scalania elementów preferuje się żywice epoksydowe o dużej wytrzymałości.

Ocena stanu i przyczyn pęknięć posadzki

Pierwszym etapem jest rzetelna inwentaryzacja: narysuj mapę pęknięć, zmierz szerokość suwmiarką lub szczelinomierzem, zanotuj długość i ewentualne przesunięcie krawędzi oraz sprawdź, czy występują odpryski i spękania włókienkowe; te dane od razu mówią, czy mamy do czynienia z wadą powierzchniową czy problemem głębszym. Szerokość rysy dzieli się zwykle na włosową <0,3 mm, małą 0,3–3 mm, średnią 3–10 mm i dużą >10 mm — to kryterium wpływa na wybór materiału i techniki. Obserwuj dynamiczność zmiany: rysy rosnące o więcej niż 1 mm w miesiąc lub towarzyszące im przecieki, ubytki podłoża lub przemieszczenia płyty wymagają szybszej interwencji i często konsultacji inżynierskiej.

Zobacz także: Posadzka przemysłowa: cena za m² – cennik 2026

Drugie spojrzenie dotyczy przyczyn: skurcz betonu zwykle daje cienkie, rozległe rysy; termiczne i dylatacyjne pęknięcia pojawiają przy dużych różnicach temperatur i braku odpowiednich szczelin dylatacyjnych; osiadanie podłoża lub nadmierne obciążenie dają lokalne pęknięcia z przesunięciem krawędzi. W diagnostyce używamy narzędzi prostych i półprofesjonalnych: wilgotnościomierza powierzchniowego, suwmiarki, prostego monitora rys, czasem młotka do testu odbicia lub skanera zbrojenia — wyniki tych badań wskazują, czy naprawa może być powierzchniowa, czy wymagana jest naprawa strukturalna oraz czy konieczna jest poprawa warstwy podłoża. Dokumentacja fotograficzna i pomiary przy kilku temperaturach oraz poziomach wilgotności ułatwiają monitorowanie tempa zmian i przyszłe decyzje o metodach naprawy.

Trzeci element oceny to decyzja dotycząca zakresu prac: pęknięcia długie lecz cienkie często wystarczy zamknąć elastycznym wypełnieniem i poprawić ochronę powierzchni, pęknięcia średnie wymagają przygotowania brzegów i iniekcji, a pęknięcia duże z przesunięciem najczęściej oznaczają konieczność wzmocnienia, wymiany fragmentu posadzki lub poprawy podłoża. Ważne kryteria to występowanie wilgoci, zmienność obciążeń oraz dostęp do przestrzeni pod posadzką — jeżeli podłoże jest nasycone lub podlega naporowi wody, zastosowanie elastycznych poliuretanów albo dodatkowej izolacji przeciwwodnej może być jedynym rozsądnym rozwiązaniem. Jeżeli nie potrafisz jednoznacznie ustalić przyczyny albo obserwujesz postęp uszkodzeń, skontaktuj się ze specjalistą technicznym, ponieważ koszt omyłki przy naprawach strukturalnych jest wysoki.

Przygotowanie podłoża przed naprawą

Solidne przygotowanie podłoża to co najmniej 50% sukcesu naprawy: usuń luźne fragmenty betonu szczotką drucianą, szlifierką z tarczą diamentową lub użyj odkurzacza przemysłowego do pyłu; plamy oleju i smarów usuń odtłuszczaczem i detergentem, a następnie dokładnie spłucz i wysusz powierzchnię. W przypadku iniekcji konieczne jest oczyszczenie krawędzi rysy i czasem wykonanie rowka (V-groove) o głębokości 8–20 mm, który poprawi adhezję materiału wypełniającego i pozwoli na solidne przyklejenie portów iniekcyjnych; przy większych ubytkach usuń słaby beton do zdrowej struktury. Przed aplikacją żywic epoksydowych konieczne jest zagruntowanie powierzchni primerem zgodnym z systemem, pokrycie którego zwykle wynosi 0,1–0,3 kg/m²; czas schnięcia podkładu przy 20°C to zwykle 1–6 godzin w zależności od produktu i wilgotności podłoża.

Zobacz także: Posadzka lastryko: cena za m² 2026 (150-1200 zł)

W niektórych przypadkach użyteczne będzie mechaniczne wyczyszczenie wodą pod ciśnieniem (jet-wash) lub piaskowanie, zwłaszcza przy dużej ilości zanieczyszczeń i powłok oleistych; pamiętaj jednak, że nadmierna wilgotność podłoża zniechęca do stosowania epoksydów, więc po czyszczeniu powierzchnię trzeba dobrze wysuszyć — wilgotność poniżej 4–6% (mierzone wilgotnościomierzem CM) jest często wymaganiem dla żywic. Przy pracy na betonach starego typu, zawierających sole lub przebarwienia, wykonaj test adhezji lokalnie, aby sprawdzić reakcję materiału naprawczego z podłożem. Zaplanuj kolejność prac: najpierw czyszczenie i suszenie, potem zagruntowanie, instalacja portów i masa iniekcyjna, a na końcu wykończenie i ewentualne zabezpieczenie powierzchniowe.

Na etapie przygotowania zwróć uwagę na bezpieczeństwo i logistyki: odseparuj strefę pracy, zapewnij odciąg pyłu i odpowiednią wentylację oraz zabezpiecz elementy sąsiadujące przed zabrudzeniem lub uszkodzeniem; wynajem podstawowych narzędzi (szlifierka kątowa, odkurzacz przemysłowy, pompa iniekcyjna) kosztuje zwykle od 60 do 400 PLN/dzień — oszacuj je w budżecie. Dobre przygotowanie to także plan na odpady: stare fragmenty betonu i opakowania po żywicach należy utylizować zgodnie z lokalnymi przepisami o odpadach niebezpiecznych, a pozostałości materiałów przechowywać w szczelnych pojemnikach i oznakować. Przygotowanie może zabrać od kilku godzin dla prostych rys do kilku dni dla rozległych pęknięć wymagających mechanicznego oczyszczenia oraz suszenia przed iniekcją.

Wybór metody naprawy: wypełnienie, iniekcja żywic

Wybór metody naprawy wynika z oceny: dla rys włosowych zwykle wystarczy elastyczne wypełnienie powierzchniowe, dla pęknięć statycznych najlepsza jest iniekcja epoksydowa, a dla przecieków i aktywnego ruchu materiałów — poliuretanowe systemy iniekcyjne. Epoksydy charakteryzują się wysoką wytrzymałością na ściskanie i niską ścieralnością, dzięki czemu nadają się do transferu naprężeń i scalania elementów, ale są mało elastyczne; poliuretany oferują większą elastyczność i są hydrofobowe, dlatego sprawdzają się przy przeciekach i w miejscach z niewielką przemieszczalnością. Jeżeli celem jest trwałe przeniesienie obciążeń konstrukcyjnych, wybierz epoksyd, natomiast przy obecności wody, napływie pod ciśnieniem lub wymaganej elastyczności wybierz poliuretan — decyzję wspierają pomiary szerokości, wilgotności i obserwacje ruchu pęknięć.

Koszt i szybkość realizacji również kierują wyborem: wypełnienia i elastyczne masy to niskie koszty materiałów i szybkie wykonanie (kilka godzin), iniekcja poliuretanowa jest średnio kosztowna i szybka w aplikacji, a iniekcja epoksydowa jest droższa i wymaga starannego przygotowania, ale zapewnia wyższą trwałość i wytrzymałość; naprawy strukturalne łączą żywice z zaprawami i metalowymi przeszyciami, co znacząco zwiększa czas i koszty. Przy ekonomicznym porównaniu uwzględnij nie tylko koszt materiału, ale też koszt pracy, narzędzi i ewentualnych badań dodatkowych — często oszczędność na materiale skutkuje koniecznością powtórzenia naprawy za kilka lat, co podnosi całkowity koszt eksploatacji.

Decyzję o zastosowaniu danej metody warto oprzeć na prostym drzewie decyzyjnym: sprawdź szerokość i ruch, określ wilgotność i źródło wody, oceń dostępność do wykonania wzmocnień, a następnie dobierz system — elastyczne masy do drobnych i wahających się rys, iniekcje poliuretanowe do przecieków, iniekcje epoksydowe do rys statycznych wymagających przeniesienia obciążeń. Przy niepewności obowiązuje zasada większego bezpieczeństwa: wybór metody trwalszej i droższej jest uzasadniony, jeżeli konsekwencje awarii są poważne. Dla obiektów o natężonym ruchu lub funkcji magazynowej decyzje muszą uwzględniać szybkość powrotu do eksploatacji i odporność chemiczną materiału wykończeniowego.

Aplikacja i techniki iniekcji żywic epoksydowych i poliuretanowych

Technika iniekcji zaczyna się od instalacji portów iniekcyjnych rozmieszczonych co 10–30 cm w zależności od szerokości pęknięcia; gęstsze rozmieszczenie stosuje się przy większych szczelinach i tam, gdzie zależy nam na równomiernym wypełnieniu. Powierzchnię rysy należy najpierw trwale uszczelnić masą powierzchniową, aby żywica nie wypływała, a porty przykleić szybkowiążącą masą epoksydową lub taśmą montażową dedykowaną do iniekcji; proces iniekcji prowadzimy od najniższego portu do najwyższego, aż materiał zacznie wypływać przy sąsiednim porcie, co sygnalizuje prawidłowe wypełnienie. Po pełnym utwardzeniu porty i powierzchniowy uszczelniacz usuwa się mechanicznie, a miejsce wygładza, ewentualnie uzupełnia zaprawą wyrównawczą i zabezpiecza powłoką ochronną.

Poniżej krótka lista kroków do iniekcji, przydatna jako checklist przed przystąpieniem do pracy:

- Dokumentacja i oznaczenie rysy

- Oczyszczenie i przygotowanie rowka / portów

- Przyklejenie portów iniekcyjnych i wykonanie powierzchniowego uszczelnienia

- Przygotowanie i wymieszanie żywicy zgodnie z instrukcją producenta

- Iniekcja od dołu do góry aż do wypływu żywicy

- Oczyszczenie, usunięcie portów i wykończenie

Przy iniekcji epoksydowej ważne są parametry procesu: temperatura otoczenia 10–30°C poprawia lepkość i przyspiesza utwardzanie, a wyższa lepkość epoksydów zwiększa czas aplikacji i minimalizuje penetrację bardzo cienkich szczelin; dla szczelin poniżej 1 mm stosuje się niskolepkie kompozycje, a dla większych — bardziej gęste żywice. Poliuretany do iniekcji wodoreaktywnych potrafią spieniać się w kontakcie z wodą, co jest zaletą przy zatykaniu przecieków, ale wymaga innej techniki dozowania i szybszej pracy; dobór pistoletu lub pompy (manualna, pneumatyczna lub elektryczna) powinien odpowiadać lepkości żywicy i przewidywanej ilości pracy — sprzęt może kosztować od kilkuset do kilkunastu tysięcy złotych, więc dla jednorazowego zlecenia opłaca się wynajem.

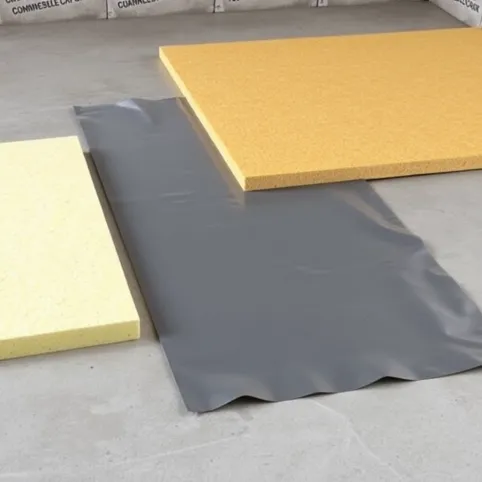

Zabezpieczenie krawędzi i izolacja przed wilgocią

Zabezpieczenie krawędzi posadzki i izolacji przeciwwilgociowej jest konieczne, zwłaszcza gdy pęknięcia znajdują się przy ścianach, progach lub w strefach napływu wody — bez tego ryzyko ponownego pojawienia się wilgoci jest wysokie. Rozwiązania obejmują wbudowanie profili krawędziowych i taśm uszczelniających w newralgicznych miejscach, wykonanie pasów naprawczych z zaprawy uszczelniającej oraz zastosowanie powłok hydroizolacyjnych na przyległych powierzchniach; materiały takie mają grubość roboczą zwykle 1–3 mm i koszt materiałowy orientacyjnie 20–80 PLN/m² w zależności od systemu. Tam, gdzie występuje ryzyko naporu wody, konieczne jest kombinowanie iniekcji i przedsięwzięć drenażowych poza płytą, np. poprawa odwodnienia, zainstalowanie rur odpływowych czy wykonie odwodnienia obwodowego.

W praktyce krawędzie naprawione jedynie żywicą bez dopracowania izolacji brzegowej często stają się miejscem ponownego przecieku; dlatego dobre wykonanie obejmuje zunifikowane łączenie naprawy szczelin z membraną hydroizolacyjną i wykończeniem. Na styku z pionowymi powierzchniami używa się taśm uszczelniających i powłok gruntujących, a w strefach narażonych na chemikalia lub ekstremalne obciążenia stosuje się dodatkowe powłoki ochronne epoksydowe lub poliuretanowe — powłoka może wymagać 1–3 dni utwardzania przed pełnym obciążeniem. Przy pracy w garażach czy magazynach uwzględnij stosowanie odpornych na oleje i paliwa wykończeń, które zmniejszą ryzyko degradacji naprawy.

Przy krawędziach warto też rozważyć mechaniczne zabezpieczenia: listwy krawędziowe, profile aluminiowe lub stalowe oraz miejscowe wzmocnienia zaprawami naprawczymi, które chronią brzegi przed uderzeniami i zarysowaniami; koszt takich elementów jest zróżnicowany i zwykle nieznaczny w stosunku do kosztów późniejszego ponownego łatania. Dobrze zaprojektowana izolacja i ochrona brzegów zmniejsza częstotliwość konserwacji i zwiększa trwałość naprawy, co jest istotne przy użytkowaniu obiektów przemysłowych oraz miejsc narażonych na działanie wody lub soli.

Bezpieczeństwo i warunki pracy przy naprawie

Podczas pracy z żywicami i środkami naprawczymi kluczowe są środki ochrony indywidualnej: rękawice nitrylowe odporne na rozpuszczalniki, okulary ochronne, odzież zabezpieczająca skórę oraz maski z filtrem przeciwgazowym przy pracy z lotnymi rozpuszczalnikami i oparami żywic; uwzględnij również ochronę dróg oddechowych o klasie filtracji odpowiedniej do używanych chemikaliów. Wentylacja pomieszczenia jest konieczna, szczególnie przy iniekcji i szlifowaniu starego betonu — w zamkniętych przestrzeniach stosuj wyciągi lub wentylatory wywiewne, a pył kontroluj odkurzaczem klasy przemysłowej z filtrem HEPA. Przed użyciem materiałów sprawdź karty charakterystyki (MSDS) i postępuj zgodnie z instrukcjami producenta dotyczącymi bezpiecznego użytkowania, przechowywania i utylizacji produktów, zwracając uwagę na terminy przydatności i warunki magazynowania.

Temperatura i wilgotność mają bezpośredni wpływ na czas mieszania, lepkość i utwardzanie żywic: większość systemów epoksydowych wymaga 10–30°C i wilgotności względnej poniżej 80% dla przewidywalnego utwardzania; poliuretany reagujące z wodą są mniej wrażliwe na wilgotność, ale ich piana może działać nieprzewidywalnie przy silnym napływie wody, dlatego konieczne są środki ostrożności. Planuj przerwy robocze, czasy wentylacji i schnięcia oraz nie narażaj pracowników na długotrwałą ekspozycję na opary — w dłuższych pracach stosuj wymianę obsady i przerwy. Zgromadź zestaw awaryjny do neutralizacji wycieków i zadbaj o zabezpieczenie przeciwpożarowe, ponieważ niektóre rozpuszczalniki są palne; zachowaj też dokumentację bezpieczeństwa na miejscu prac.

W przypadku pracy na dużej powierzchni, w środowisku przemysłowym lub w strefach z ograniczonym dostępem, rozważ zatrudnienie ekipy z doświadczeniem i odpowiednim sprzętem, ponieważ błąd przy iniekcji lub brak kontroli nad warunkami aplikacji może doprowadzić do niepełnego wypełnienia, utrudnionego utwardzania i konieczności powtórnej naprawy, co generuje dodatkowe koszty i opóźnienia. Przy pracach z użyciem wysokociśnieniowych pomp lub agregatów elektrycznych stosuj szkolenie i instrukcje BHP dla obsługi oraz sprawdzaj stan techniczny narzędzi przed użyciem. Dokumentuj etapy prac zdjęciami i notatkami, co ułatwi ewentualne reklamacje i przyszłe prace konserwacyjne.

Czas schnięcia, obciążenie i utrzymanie naprawy

Czas utwardzania żywic zależy od typu materiału oraz warunków: żywice epoksydowe mogą dawać wstępne wiązanie w 2–6 godzin przy temperaturze około 20°C, a pełną wytrzymałość uzyskują zwykle po 24–72 godzinach, natomiast poliuretany iniekcyjne wiążą szybciej—często w ciągu kilkudziesięciu minut do kilku godzin, z pełnym utwardzeniem w 24 godziny. Dla przywrócenia lekkiego ruchu pieszego zwykle wystarczy 24 godziny po iniekcji poliuretanowej, ale dla powrotu do pełnego obciążenia (np. ruchu pojazdów ciężkich) zaleca się czekać 48–72 godziny w przypadku epoksydów oraz do 7 dni po gruntownych naprawach zaprawami cementowymi. Temperatury poniżej 10°C wydłużają czas utwardzania nawet kilkukrotnie, a wilgotność powyżej dopuszczalnego poziomu utrudnia utwardzanie epoksydów, dlatego planuj prace w optymalnych warunkach klimatycznych lub użyj ogrzewania suszącego.

Utrzymanie naprawionej posadzki obejmuje okresowe kontrole szczelin i krawędzi, oczyszczanie chemiczne z olejów i agresywnych zabrudzeń oraz ponowne zabezpieczenie powłok ochronnych co 3–10 lat w zależności od eksploatacji; przy obiektach magazynowych z ruchem wózków i palet warto kontrolować ścieralność powłoki i jej odporność na oleje co 12 miesięcy. Jeśli pęknięcie było efektem ruchu podłoża, zaplanuj monitorowanie rysy przez pierwsze miesiące po naprawie — prosty monitor szczelinowy lub okresowe pomiary suwmiarką wystarczą, by wychwycić ponowną aktywność. W rejonach narażonych na sól, chemikalia lub wodę morską stosuj powłoki o odpowiedniej odporności chemicznej i częściej przeprowadzaj inspekcje, ponieważ agresywne środowisko skraca trwałość napraw.

Przy konserwacji uwzględnij możliwość renowacji powłok ochronnych i ponownego uszczelnienia dylatacji: uszkodzone dylatacje i luki wokół krawędzi są częstymi źródłami nawrotów problemów, dlatego regularne przeglądy i uzupełnianie mas uszczelniających co kilka lat to inwestycja zmniejszająca ryzyko kosztownych napraw strukturalnych. Dokumentuj naprawy i ich daty, aby w razie problemów móc określić okres gwarancyjny materiałów i ew. przyczynę powtarzających się awarii.

Jak Naprawić Popękaną Posadzkę Betonową - Pytania i odpowiedzi

-

Jak rozpoznać przyczynę pęknięć posadzki betonowej?

Diagnostyka obejmuje ocenę rodzaju pęknięć (szerokość, linia, charakter włókien), identyfikację ruchów podłoża, wilgoci oraz ewentualnego osiadania. Warto wykonać oględziny, pomiary wilgotności oraz, w razie wątpliwości, testy podbudowy.

-

Jak przygotować podkład przed naprawą?

Usuń luźne fragmenty, odtłuść i oczyść powierzchnię, a następnie zagruntuj ją odpowiednim preparatem ograniczającym chłonność. Zabezpiecz krawędzie i usuń pył przed przystąpieniem do naprawy.

-

Jakie metody naprawy pęknięć są skuteczne?

Skuteczne metody obejmują wypełnianie pęknięć, iniekcję żywic epoksydowych lub polyurethane, a także stosowanie warstw naprawczych i rozdzielaczy objętości w zależności od szerokości i zakresu pęknięć.

-

Na co zwrócić uwagę przy wyborze materiałów i producentów?

Wybieraj materiały o wysokiej adhezji, elastyczności i właściwościach dopasowanych do obciążeń. Zwracaj uwagę na czas utwardzania, odporność na wilgoć i chemikalia, oraz rekomendacje producentów takich jak Weber czy Saint-Gobain dopasowane do typu pęknięć.