EPS PIR: Kolejność warstw izolacji podłogowej

Budujesz podłogę i zastanawiasz się, jak ułożyć płyty EPS i PIR, żeby izolacja działała bez zarzutu, bez mostków termicznych i problemów z wilgocią? Rozumiem to doskonale – jedna zła kolejność warstw i ciepło ucieka, rachunki rosną, a komfort spada. W tym tekście разбierzemy właściwości PIR i EPS grafitowego, precyzyjną sekwencję warstw na gruncie oraz stropie, a także montaż i optymalne grubości, byś miał pewność, że twoja podłoga spełni normy i posłuży latami.

- Właściwości PIR w izolacji podłogowej

- Cechy EPS grafitowego pod wylewkę

- Kolejność warstw EPS PIR na gruncie

- Kolejność warstw na stropie z PIR EPS

- Montaż PIR pod beton podkładowy

- Klejenie EPS z PIR w podłodze

- Grubość warstw EPS PIR podłogowych

- Pytania i odpowiedzi: EPS, PIR i kolejność warstw w izolacji podłogowej

Właściwości PIR w izolacji podłogowej

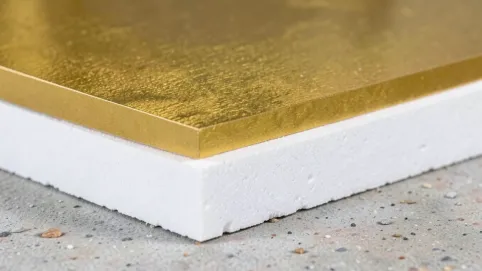

PIR, czyli poliizocyjanuran, wyróżnia się zamkniętą strukturą mikroporów, co daje niski współczynnik przewodzenia ciepła λ od 0,022 do 0,026 W/mK. Ten materiał izolacyjny sprawdza się pod podłogą dzięki wysokiej wytrzymałości na ściskanie, sięgającej nawet 300 kPa, co pozwala na obciążenia bez deformacji. Płyty PIR o standardowym formacie 1,2 x 2,4 m łatwo układają się w dużych powierzchniach, minimalizując mostki termiczne. Dzięki temu straty ciepła spadają do 50 procent w porównaniu z tradycyjnymi rozwiązaniami. PIR także odporny jest na wilgoć, co czyni go idealnym do podłóg na gruncie.

Właściwości PIR obejmują także doskonałą stabilność wymiarową w szerokim zakresie temperatur, od mroźnych zim po upalne lata. Ten materiał nie chłonie wody, co zapobiega degradacji izolacyjności pod wpływem gruntowej wilgoci. Płyty PIR często pokrywają folią ALU dla dodatkowej hydroizolacji, zwiększając trwałość konstrukcji. W hybrydowych systemach z EPS, PIR pełni rolę sztywnej bariery termicznej. Dzięki temu podłoga utrzymuje optymalną temperaturę wnętrz przez cały rok.

Wytrzymałość PIR na ściskanie przewyższa wiele innych płyt izolacyjnych, co kwalifikuje go pod ciężkie wylewki betonowe. Materiał ten spełnia normy WT 2021, obniżając zapotrzebowanie energetyczne budynku o 20-30 procent. Płyty PIR są dostępne w grubościach od 30 mm wzwyż, dostosowanych do obciążeń. Ich lekka waga ułatwia transport i montaż na budowie. PIR także kompatybilny jest z XPS, tworząc wielowarstwowe systemy izolacji podłogowej.

Zobacz także: Izolacja podłogi na gruncie w starym domu

Cechy EPS grafitowego pod wylewkę

EPS grafitowy, znany jako styropian fasadowy 032, charakteryzuje się λ na poziomie 0,032 W/mK, co czyni go ekonomicznym materiałem izolacyjnym pod wylewkę. Płyty EPS 100 lub 150 wytrzymują naciski do 100-150 kPa, idealnie nadając się pod podłogi obciążone meblami czy ruchem pieszym. Grafitowe cząstki w strukturze poprawiają termoizolacyjność bez zwiększania grubości. Ten styropian także odporny jest na wilgoć dzięki impregnowaniu, co zapobiega pleśni w podłodze. Łączy się z PIR dla hybrydowych systemów, równoważąc koszt i efektywność.

Cechy EPS obejmują łatwą obróbkę – płyty tnie się nożem, co przyspiesza montaż. Styropian grafitowy nie emituje szkodliwych substancji, spełniając wymogi ekologiczne budownictwa. W podłogach na gruncie EPS wyrównuje nierówności pod izolacją PIR. Jego sztywność pozwala na układanie bez dodatkowych podłoży. Płyty EPS dostępne są w paczkach z szybką dostawą, co ułatwia realizację projektów.

Pod wylewką betonową EPS grafitowy redukuje przenoszenie dźwięków, poprawiając akustykę pomieszczeń. Materiał ten także stabilny termicznie, nie kurczy się pod wpływem obciążeń. W systemach hybrydowych EPS stanowi warstwę dolną, absorbując nierówności gruntu. Styropian EPS 100/150 minimalizuje naprężenia w konstrukcji podłogi. Jego cena sprawia, że jest wyborem dla budżetowych budów bez kompromisów w jakości.

Zobacz także: Izolacja Podłogi na Gruncie 2025: Jak Ocieplić Płytę Fundamentową

Porównanie wytrzymałości EPS i PIR

- EPS 100: 100 kPa, ekonomiczny na gruncie

- EPS 150: 150 kPa, pod lekkie stropy

- PIR: do 300 kPa, pod ciężkie obciążenia

Kolejność warstw EPS PIR na gruncie

Na gruncie kolejność warstw izolacji podłogowej zaczyna się od folii izolacyjnej lub paroprzepuszczalnej, która chroni przed wilgocią kapilarną. Następnie układa się warstwę wyrównawczą z żwiru lub piasku o grubości 20-30 cm, zagęszczoną mechanicznie. Płyty EPS lub PIR kładzie się bezpośrednio na tym podłożu, łącząc je na styk bez szczelin. Potem wylewa się beton podkładowy o grubości 8-10 cm, wiążący izolację. Na wierzchu stosuje się wylewkę betonową lub anhydrytową.

Ta sekwencja zapewnia, że PIR lub EPS nie mają kontaktu z gruntem, co przedłuża ich żywotność. Folia na dole blokuje parę wodną, a płyty izolacyjne zatrzymują ciepło. Beton podkładowy stabilizuje konstrukcję pod ruchami gruntu. W hybrydzie EPS na dole, PIR wyżej dla lepszej izolacyjności. Kolejność ta także minimalizuje mostki termiczne przez dokładne docinanie płyt.

Przed ułożeniem EPS sprawdź wilgotność podłoża poniżej 3 procent. Płyty PIR klei się dodatkowo dla lepszego przylegania. Warstwa żwiru drenuje wodę, chroniąc izolację. Ta kolejność zgodna jest z normami dla podłóg na gruncie w Polsce.

Standardowa kolejność warstw na gruncie

- Folia izolacyjna/paroprzepuszczalna

- Wyrównawcza (żwir/piasek)

- Płyty EPS lub PIR

- Beton podkładowy

- Wylewka betonowa

Kolejność warstw na stropie z PIR EPS

Na stropie izolacja zaczyna się od papy lub folii podkładowej na betonie stropowym, zapewniającej hydroizolację. Następnie układają się płyty PIR lub XPS 300 jako sztywna warstwa nośna o wysokiej wytrzymałości. Na PIR kładzie się EPS grafitowy dla dodatkowej termoizolacji i akustyki. Siatka zbrojąca, jak SEMPRE TU 200, wzmacnia konstrukcję przed wylewką. Kończy wylewka betonowa o grubości 5-7 cm.

Ta kolejność na stropie wykorzystuje sztywność PIR blisko nośnej płyty stropowej. EPS wyżej absorbuje dźwięki kroków. Folia na dole chroni przed kondensacją pary. Płyty układa się w szachownicę dla ciągłości izolacji. Hybryda PIR-EPS obniża przenikanie ciepła przez strop.

Przed montażem oczyść strop z luźnych cząstek. PIR mocuje się mechanicznie lub klejem. EPS docina się pod skosy. Siatka zapobiega pękaniu wylewki pod obciążeniami. Kolejność ta także poprawia ognioodporność konstrukcji.

Kolejność na stropie

- Papa lub folia

- Płyty PIR/XPS 300

- EPS grafitowy

- Siatka zbrojąca

- Wylewka

Montaż PIR pod beton podkładowy

Montaż płyt PIR pod beton podkładowy wymaga kleju poliuretanowego lub pianki montażowej dla trwałego połączenia z podłożem. Układaj płyty na styk, zaczynając od środka pomieszczenia, by uniknąć naprężeń brzegowych. Dylatacje co 8-10 metrów zapobiegają odkształceniom termicznym. Przed wylaniem betonu sprawdź poziomowanie niwelatorem. PIR o grubości 30-100 mm stabilizuje się pod ciężarem 8-10 cm betonu.

Klej nakładaj w punktach co 30 cm, dociskając płytę wałkiem. Pianka wypełnia szczeliny między płytami. Na gruncie pod PIR zawsze folia delta. Montaż trwa 1-2 dni dla 100 m². Beton wylewa się po 24 godzinach schnięcia kleju.

W miejscach newralgicznych, jak progi, stosuj taśmy uszczelniające. PIR nie wymaga podkładu gruntującego na żwirze. Dylatacje wypełnia się silikonem po wylewce. Ten proces zapewnia monolityczną izolację podłogową.

Klejenie EPS z PIR w podłodze

Klejenie EPS z PIR zaczyna się od oczyszczenia powierzchni płyt klejem poliuretanowym o niskiej ekspansji. Na PIR nakładaj EPS klejem w zygzaku, dociskając mocno na 100 procent powierzchni. Czekaj 2 godziny przed kolejną warstwą. Hybryda ta łączy sztywność PIR z ekonomią EPS. Unikaj klejów wodnych, by nie naruszyć struktury styropianu.

W podłodze klejone warstwy układaj EPS niżej, PIR wyżej dla optymalnego przepływu ciepła. Szczeliny między płytami wypełnia pianką. Klejenie poprawia akustykę, tłumiąc dźwięki uderzeniowe. Proces ten także wzmacnia odporność na wilgoć. Dla dużych powierzchni stosuj klej z siatką zbrojącą.

Testuj przyczepność kleju na próbkach. EPS 100/150 klei się lżej niż zwykły styropian. PIR z folią ALU wymaga kleju kompatybilnego. Ta metoda skraca czas montażu o 30 procent.

Grubość warstw EPS PIR podłogowych

Grubość PIR w podłodze dobiera się od 30 do 100 mm, zależnie od λ 0,022-0,026 W/mK i obciążeń. Dla EPS grafitowego pod wylewką standard to 100-200 mm przy λ 0,032. Hybrydowo: PIR 50 mm + EPS 150 mm daje opór cieplny R ponad 5 m²K/W. Grubości te minimalizują straty ciepła do gruntu. Na stropie cieńsze warstwy, 20-50 mm PIR.

Dla podłóg na gruncie zalecana suma grubości izolacyjnych 200-300 mm. PIR 40 mm zastępuje 80 mm EPS dzięki lepszemu λ. Obliczenia grubości bazują na normach PN-EN 12831. Grubości dostosuj do strefy klimatycznej budynku.

Wymagane grubości rosną w budynkach pasywnych do 300 mm EPS. PIR w cienkich warstwach wystarcza pod ciężkie maszyny. Monitoruj grubości niwelatorem podczas montażu.

Porównanie oporu cieplnego

Pytania i odpowiedzi: EPS, PIR i kolejność warstw w izolacji podłogowej

-

Jaka jest standardowa kolejność warstw izolacji podłogowej na gruncie z EPS i PIR?

Standardowa kolejność to: 1) folia izolacyjna lub paroprzepuszczalna, 2) warstwa wyrównawcza z żwiru lub piasku, 3) płyty EPS lub PIR, 4) beton podkładowy, 5) wylewka betonowa. Ta sekwencja zapewnia optymalną izolację termiczną i ochronę przed wilgocią.

-

Jak układać warstwy izolacji podłogi na stropie z EPS i PIR?

W izolacji podłogi na stropie kolejność wynosi: 1) papa lub folia, 2) płyty PIR lub XPS (np. XPS 300) jako sztywna izolacja, 3) EPS grafitowy, 4) siatka zbrojąca (np. SEMPRE TU 200), 5) wylewka. Hybrydowe połączenie EPS i PIR minimalizuje mostki termiczne.

-

Jakie grubości płyt PIR stosować w izolacji podłogowej?

Zalecana grubość PIR to 30-100 mm przy współczynniku λ = 0,022-0,026 W/mK. PIR o wysokiej wytrzymałości na ściskanie (do 300 kPa) idealnie sprawdza się pod obciążeniami, redukując straty ciepła nawet o 50%.

-

Jakie korzyści daje hybrydowy system EPS + PIR w izolacji podłogowej?

Hybrydowy system EPS + PIR obniża zapotrzebowanie energetyczne budynku o 20-30%, spełnia normy WT 2021 i zapewnia ekonomiczną barierę termiczną. Montaż z klejem poliuretanowym i dylatacjami co 8-10 m zapobiega odkształceniom.