Czym wyłożyć podłogę w busie

Planujesz wyłożyć podłogę w busie i stoisz przed dwoma głównymi dylematami: wytrzymałość kontra waga i antypoślizgowość kontra łatwość czyszczenia. Do tego dochodzi kwestia uszczelnienia i instalacji — czy lepiej zainwestować w wielowarstwowe rozwiązanie z sklejką fenolową i matą tłumiącą, czy pójść w lekki, łatwy do mycia winyl? Ten tekst podpowie, jakie decyzje dają najwięcej wartości przy typowych potrzebach samochodów dostawczych: transport, warsztat mobilny lub ekspozycja towaru.

- Wybór materiału: sklejka fenolowa z powłoką filmową

- Systemy antypoślizgowe i profile brzegów

- Odporność na wilgoć i łatwość czyszczenia

- Budowa wielowarstwowa dla równej powierzchni

- Uszczelnienia i tłumienie hałasu przy krawędziach

- Dopasowanie do modelu busa i łatwość instalacji

- Odporność na zużycie i wpływ na wizerunek firmy

- Czym wyłożyć podłogę w busie — Pytania i odpowiedzi

| Materiał | Typ / grubość | Masa (kg/m²) | Cena (PLN/m²) | Antypoślizgowość* | Wilgoć | Żywotność (lata) | |

|---|---|---|---|---|---|---|---|

| Sklejka fenolowa (filmowana) | 12–18 mm (standard: 15 mm) | 6.3 / 8.4 / 10.5 / 12.6 | 90–220 | 2–3 / 5 = wymaga warstwy antypoślizgowej | 4 (powłoka fenolowa chroni) | 8–15 | |

| Guma / mata antypoślizgowa (EPDM) | 3–6 mm | 3–9 | 50–150 | 4–5 (bardzo dobra) | 5 (idealna do mycia) | 3–8 | |

| Wykładzina PVC / heterogeniczna | 2–3 mm | 2–4 | 40–150 | 3–4 | 5 | 5–10 | |

| Blacha aluminiowa ryflowana | 1.5–3 mm | 4–10 | 160–320 | 3–4 (zależnie od ryflowania) | 5 | 10–20 | |

| System wielowarstwowy (mata + sklejka + warstwa wierzchnia) | various | sumarycznie 15–30 | 120–350 | 4 (po doborze warstwy top) | 4–5 | 8–20 |

Tabela pokazuje, że sklejka fenolowa oferuje najlepszy kompromis nośności i trwałości przy rozsądnej wadze i cenie; żeby osiągnąć dobrą antypoślizgowość i odporność na zabrudzenia, warto połączyć ją z matą gumową lub wykładziną PVC. Dla typowego busa o powierzchni 8 m² przykładowe zestawienie kosztów i masy (orientacyjnie): sklejka 15 mm (3 arkusze 2500×1250) ≈ 3×420 zł = 1 260 zł, mata butylowa 8 m² × 25 zł = 200 zł, wykładzina PVC 8 m² × 80 zł = 640 zł, profile aluminiowe 6 m × 30 zł = 180 zł; suma materiałów ≈ 2 280 zł, masa dodatkowa ≈ 84 kg (sklejka) + 16 kg (mata) = ~100 kg.

Wybór materiału: sklejka fenolowa z powłoką filmową

Najważniejsza informacja od razu: sklejka fenolowa filmowana to baza, od której warto zaczynać wyłożenie podłogi samochodów dostawczych. Grubość 15 mm jest często optymalna — trzyma śruby i wkręty, daje równą płaszczyznę i wytrzymuje obciążenie punktowe typowe dla regałów i wózków. Standardowy arkusz 2500×1250 mm pokryje 3,125 m², zatem do podłogi 8 m² potrzebujesz trzech arkuszy i raczej jednego zapasu na docinki.

Sklejka fenolowa ma powłokę, która ogranicza wnikanie wilgoci; to istotne, gdy bus jest używany w zmiennych warunkach pogodowych i bywa myty. Powłoka jest gładka i ułatwia klejenie wykładzin, ale sama w sobie nie da wystarczającej przyczepności dla ładunku — dlatego często montuje się warstwę antypoślizgową na wierzchu albo stosuje ryflowane profile krawędzi.

Zobacz także: Czym wyłożyć podłogę w piwnicy

Montaż polega na połączeniu kleju i wkrętów: klej poliuretanowy lub MS-polimer + wkręty samowiercące z podkładkami. Rozstaw wkrętów przy krawędzi 150–200 mm, w polu 200–300 mm, co daje przy 8 m² około 60–90 wkrętów. Koszt zestawu montażowego (wkręty, podkładki, klej, uszczelniacz) zwykle 200–400 zł dla takiej powierzchni.

Systemy antypoślizgowe i profile brzegów

Antypoślizgowość to sprawa bezpieczeństwa — zarówno dla pracowników wchodzących do przestrzeni ładunkowej, jak i dla towaru, który nie może ślizgać się przy hamowaniu. Najpewniejsze rozwiązania to maty gumowe (EPDM) lub trwałe wykładziny PVC z fakturą przemysłową. Maty gumowe o grubości 4–6 mm dają klasę przyczepności porównywalną do R11–R12 w normach przeciwpoślizgowych.

Profile brzegowe wykonuje się z aluminium lub tworzywa; ich zadanie to ochrona krawędzi sklejki i ładunku. Standardowa wysokość profilu 10–20 mm, długość cięta na wymiar; cena za metr zwykle 20–50 zł zależnie od przekroju. Montuje się je na wkręty lub nitonakrętki, a krawędzie uszczelnia silikonem lub taśmą butylową.

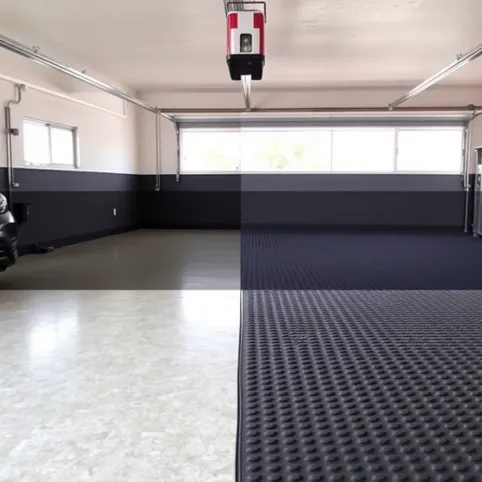

Zobacz także: Czym wyłożyć podłogę w garażu – porady i materiały

Do cięższych zastosowań warto łączyć systemy: sklejka + mata gumowa na całej powierzchni + aluminiowe profile progowe w miejscach największego zużycia. Dzięki temu otrzymujesz podłogę odporną na ścieranie i bezpieczną dla ładunku, a jednocześnie łatwą do serwisowania — wymiana zużytej maty to najczęściej sprawa kilku godzin.

Odporność na wilgoć i łatwość czyszczenia

Wilgoć to wróg długowieczności podłogi w samochodach dostawczych. Sklejka fenolowa dzięki filmowi jest znacznie bardziej odporna niż zwykła sklejka, ale newralgiczne są krawędzie i łączenia arkuszy. Dlatego kładziemy uszczelnienie silikonowe lub taśmę butylową na styki i przy profilach drzwiowych; bez tego wilgoć znajdzie drogę i zacznie podważać powłokę.

Jeśli priorytetem jest łatwość czyszczenia, wybierz wykładzinę PVC lub gumę — dają możliwość mycia wodą i środkami odkażającymi. Warto dobierać materiały z odpornością na temperaturę mycia do 60°C oraz o strukturze, która nie zatrzymuje zabrudzeń. Przy regularnym myciu zwróć uwagę na uszczelnienia przy progach, aby woda nie stała w szczelinach.

Schemat czyszczenia i konserwacji dla busa o powierzchni 8 m²: odkurzyć luźne zabrudzenia, przemyć roztworem neutralnym, spłukać i osuszyć. Czas pracy jednej osoby: 20–30 minut. Konserwacja silikonowych uszczelek i profili co 6–12 miesięcy — wymiana uszczelniacza lub taśmy co kilka lat w zależności od intensywności użytkowania.

Budowa wielowarstwowa dla równej powierzchni

Najlepsze rozwiązania to zawsze warstwowe konstrukcje. Baza: metal podłogi pojazdu. Na to kładziemy matę tłumiącą (butyl 2–4 mm lub mata piankowa zamkniętokomórkowa), potem sklejka fenolowa 12–18 mm, a na wierzch — wykładzina PVC, gumowa mata lub blacha aluminiowa w miejscach punktowego ścierania. Taka budowa minimalizuje drgania i daje równą, prostą powierzchnię.

Mata tłumiąca robi dużą część pracy — wycisza przyczepność, redukuje rezonans i zwiększa komfort jazdy. Typowa mata 3 mm waży około 2 kg/m² i kosztuje 15–35 zł/m². W połączeniu ze sklejką 15 mm (≈10,5 kg/m²) otrzymujesz stabilną platformę o łącznej masie około 12–14 kg/m².

Ważne techniki: układaj płyty sklejki tak, by łączenia nie leżały w jednej linii przez całą długość; używaj podkładek dystansowych przy wkrętach; klej aplikuj równomiernie pasami co 300–400 mm. To proste zasady, które przekładają się na równą powierzchnię i mniejszą podatność na odkształcenia.

Uszczelnienia i tłumienie hałasu przy krawędziach

Krawędzie to miejsca newralgiczne — tam powstaje największe tarcie, tam wnika woda i tam przenikają dźwięki. Uszczelnienia w postaci taśmy butylowej, silikonów hybrydowych i pianek zamkniętokomórkowych są tanie, a skuteczne. Jedna tubka uszczelniacza 290 ml wystarcza na uszczelnienie progu i kilku łączeń w busie o powierzchni 8–10 m²; koszt tubki 30–60 zł.

Tłumienie hałasu osiąga się przez kombinację mat tłumiących i miękkich podkładów przy krawędziach. Mata butylowa lub samoprzylepna masa tłumiąca przyklejona lokalnie redukuje rezonans blachy i zmniejsza hałas toczącego się ładunku nawet o kilka decybeli. W miejscach kontaktu z drzwiami stosuje się listwy gumowe, które dodatkowo chronią krawędź sklejki.

Przy montażu pamiętaj o pozostawieniu szczeliny dylatacyjnej przy drzwiach od 2 do 6 mm, wypełnionej elastycznym uszczelnieniem. Dzięki temu podłoga "pracuje" przy zmianach temperatury i wilgotności, a uszczelnienie absorbuje drobne przemieszczenia bez pęknięć.

Dopasowanie do modelu busa i łatwość instalacji

Pierwszy krok to pomiar i szablon. Modele samochodów dostawczych różnią się przeszkleniami, wnękami na nadkola i progami; zła pomiarówka to najczęstszy powód, dla którego trzeba ciąć i poprawiać. Najszybsza metoda to wykonać szablon z kartonu, przenieść go na sklejkę i dopasować na sucho przed klejeniem.

Opcja pre-cut (płyty przycięte na wymiar) skraca czas montażu nawet o połowę, ale koszt przycięcia i wysyłki zwykle dorzuca 150–400 zł do zamówienia. Montaż "na warsztacie" — cięcie, układanie, klejenie i wkręcanie — dla dwóch osób zajmuje zwykle 4–10 godzin w zależności od stopnia skomplikowania przestrzeni ładunkowej.

Krok po kroku — lista instalacyjna:

- Zmierz wnętrze i przygotuj szablon kartonowy.

- Połóż i przyklej matę tłumiącą na czystą, odtłuszczoną blachę.

- Wytnij i dopasuj arkusze sklejki, sprawdź suche spasowanie.

- Nałóż klej w pasach, przyklej i dociśnij, zabezpiecz wkrętami.

- Uszczelnij wszystkie łączenia, zamontuj profile brzegowe.

- Połóż wykładzinę lub matę wierzchnią i przyklej ją krawędziowo.

Odporność na zużycie i wpływ na wizerunek firmy

Podłoga busa to nie tylko element użytkowy — to wizytówka firmy. Trwała, czysta i estetyczna podłoga buduje zaufanie klienta i skraca czas przestojów. Materiały przemysłowe wyglądają profesjonalnie i wytrzymują większe obciążenia, co przekłada się na rzadsze naprawy i mniejsze koszty eksploatacji.

Żywotność materiałów: wykładzina PVC dobrze dobrana wytrzyma 5–10 lat, gumowa mata 3–8 lat zależnie od obciążeń, natomiast warstwa sklejki połączona z dobrą powłoką i aluminiowymi profilami może przetrwać nawet 10–15 lat przy regularnej konserwacji. Przy planowaniu warto policzyć koszty na 5-letni okres eksploatacji, uwzględniając wymianę warstwy wierzchniej co kilka lat.

Wizerunkowo najbardziej opłaca się rozwiązanie estetyczne i funkcjonalne: jednolita powierzchnia, schludne profile i łatwy do umycia top. To prosta inwestycja, która wpływa na postrzeganie usług i może podnieść wartość użytkową samochodów dostawczych w firmowej flocie.

Czym wyłożyć podłogę w busie — Pytania i odpowiedzi

-

Pytanie: Czym wyłożyć podłogę w busie?

Odpowiedź: Płyty podłogowe ze sklejki pokrytej filmem fenolowym z aluminiowymi krawędziami, warstwa antypoślizgowa z żywic oraz silikon wokół krawędzi zapewniają ochronę przed wilgocią i redukują hałas.

-

Pytanie: Jakie materiały są trwałe i odporne na wilgoć?

Odpowiedź: Wielowarstwowe podłogi odporne na wilgoć, łatwe do czyszczenia i mycia wodą, z możliwością dopasowania do modelu busa.

-

Pytanie: Jak zapobiegać wibracjom podczas jazdy?

Odpowiedź: Montaż z minimalnymi wibracjami, dobre dopasowanie do modelu pojazdu, stosowanie profili aluminiowych i uszczelnienia silikonem.

-

Pytanie: Jak podłoga wpływa na wizerunek firmy?

Odpowiedź: Estetyka i trwałość podłogi buduje profesjonalny wizerunek firmy, a odporna na pleśń i zapachy podłoga minimalizuje problemy z higieną.