Beton do mixokreta: parametry i zastosowanie

Jeśli budujesz dom lub remontujesz garaż, wiesz, jak frustrujące bywa dobieranie betonu do specyficznego sprzętu jak mixokret – ta maszyna wymaga mieszanki o precyzyjnych właściwościach, by wylewka wyszła równo i trwała latami. W tym tekście rozłożę na czynniki pierwsze skład i parametry takiego betonu, opowiem o kluczowych dodatkach jak plastyfikatory czy włókna polipropylenowe, a na koniec porównam go z gotowym betonem do posadzek. Dzięki temu zrozumiesz, dlaczego suchy beton klasy B20 idealnie pasuje do agregatów miksokretowych i jak przygotować mieszankę na budowie.

- Skład betonu do mixokreta

- Parametry betonu do mixokreta

- Dodatki plastyfikujące w betonie mixokretowym

- Włókna polipropylenowe w betonie do mixokreta

- Zastosowanie betonu mixokretowego w wylewkach

- Zalety betonu do mixokreta w posadzkach

- Porównanie betonu do mixokreta z gotowym

- Pytania i odpowiedzi: beton do mixokreta

Skład betonu do mixokreta

Beton do mixokreta bazuje na suchych składnikach, gotowych do wymieszania w urządzeniu na miejscu aplikacji. Podstawą jest cement portlandzki, piasek o frakcji 0-2 mm oraz kruszywo drobne do 8 mm, co zapewnia gładką konsystencję po zmieszaniu z wodą. Proporcje dobiera się dokładnie: zazwyczaj 300-350 kg cementu na metr sześcienny mieszanki, by osiągnąć klasę wytrzymałościową B20. Dodaje się też wapno hydratyzowane dla lepszej plastyczności w wylewkach maszynowych. Całość pakuje się w big bagi lub silos, co ułatwia transport na plac budowy. Taka formuła minimalizuje segregację składników podczas transportu.

Przygotowanie zaczyna się od dozowania suchej mieszanki do mixokreta, gdzie woda wstrzykiwana jest automatycznie w proporcji 0,45-0,50 l/kg cementu. To pozwala na uzyskanie betonu o urabialności S3-S4, idealnej do długich przewodów pompujących. W skład wchodzą też mikrozaprawy mineralne, poprawiające przyczepność do podłoża betonowego. Na budowie łatwo kontrolować wilgotność, unikając problemów z nadmiarem wody w gotowych dostawach. Dzięki temu wylewki posadzkowe zyskują jednorodną strukturę bez grudek.

Parametry betonu do mixokreta

Kluczowym parametrem jest klasa wytrzymałościowa B20, oznaczająca 20 MPa po 28 dniach wiązania, co wystarcza na większość posadzek wewnętrznych i garażowych. Gęstość mieszanki oscyluje wokół 2200 kg/m³, a moduł sprężystości wynosi 25-30 GPa dla trwałości pod obciążeniami. Beton suchy toleruje wilgotność poniżej 5%, co zapobiega przedwczesnemu hydratyzowaniu w transporcie. Czas wiązania początkowego to 2-4 godziny, umożliwiając szybką aplikację w wylewkach maszynowych. Grubość warstwy w posadzkach betonowych zazwyczaj mieści się w 5-10 cm.

Parametry reologiczne obejmują klasę konsystencji F3-F4, co oznacza wysoką płynność po dodaniu wody w mixokrecie. Wytrzymałość na ścinanie przekracza 1,5 MPa, kluczowa przy pompowaniu na dystansie do 100 m. Wskaźnik chłonności wody poniżej 5% zapewnia niepylącą powierzchnię po utwardzeniu. Te cechy czynią beton idealnym do budów wymagających precyzji, jak hale czy magazyny.

Dodatki plastyfikujące w betonie mixokretowym

Plastyfikatory na bazie policarboksylanów redukują zapotrzebowanie na wodę o 20-30%, zachowując płynność mieszanki. W betonach do mixokreta dawkuje się je w ilości 0,5-1,5% masy cementu, co poprawia urabialność podczas pompowania. Dzięki nim wylewki maszynowe układają się równo, bez strat jakościowych na dłuższych odcinkach. Dodatek ten zapobiega też krwawieniu betonu, czyli wydzielaniu wody na powierzchni.

W praktyce plastyfikatory zwiększają wczesną wytrzymałość o 15-20% po 7 dniach, skracając czas schnięcia posadzek. Łączą się z cementem na poziomie molekularnym, tworząc stabilną dyspersję cząstek. W suchych mieszankach przechowywane są w formie sproszkowanej, aktywując się z wodą. Rezultat to gładsze wylewki betonowe, odporne na skurcz plastyczny.

Włókna polipropylenowe w betonie do mixokreta

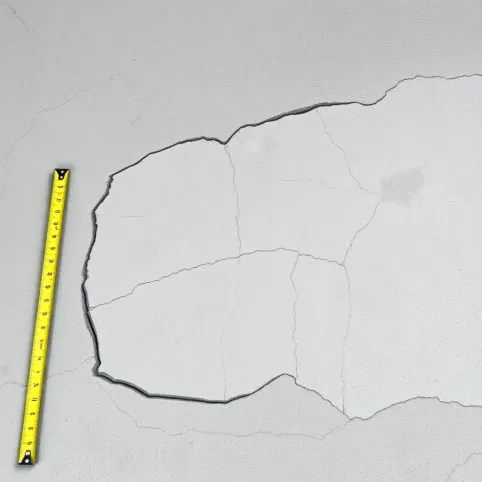

Włókna polipropylenowe o długości 6-12 mm i średnicy 20-50 mikronów dodaje się w dawce 0,6-1 kg/m³ mieszanki. Wzmacniają strukturę, ograniczając mikropęknięcia do 0,2 mm szerokości w posadzkach betonowych. Rozprowadzają się równomiernie w mixokrecie dzięki turbulencjom mieszania. Poprawiają też odporność na uderzenia dynamiczne o 30%.

Podczas wylewek maszynowych włókna zapobiegają spękaniom termicznym, szczególnie w grubych warstwach do 8 cm. Zwiększają nośność na zginanie do 4-5 MPa, idealne pod panele czy płytki. W suchym betonie nie tracą właściwości przez lata magazynowania. Efektem jest trwała, równa powierzchnia bez konieczności zbrojenia siatką.

Zastosowanie betonu mixokretowego w wylewkach

W wylewkach posadzkowych beton mixokretowy aplikuje się warstwami 4-12 cm, pompując przez przewody 50-100 m. Mixokret miesza na bieżąco, zapewniając świeżą mieszankę bez separacji. Nadaje się do podłoży pod płytki, parkiet czy żywice w halach produkcyjnych. Maszynowe układanie skraca czas o połowę w porównaniu do ręcznego.

Proces aplikacji

- Przygotuj podłoże: oczyszczenie i gruntowanie emulsją.

- Dozuj suchy beton do mixokreta w proporcji 1:0,48 woda.

- Pompuj równomiernie, wibrując laserem poziomującym.

- Utwardzaj chemicznie dla szybszego dostępu.

W budowie garaży czy mieszkań wylewki z mixokreta tworzą niepylące podłoże o chropowatości Rz 5-10 μm.

Zalety betonu do mixokreta w posadzkach

Posadzki betonowe z mixokreta cechuje zerowe pylenie po 28 dniach dzięki niskiej porowatości poniżej 10%. Trwałość na ścieranie klasa A wg normy PN-EN 13813 przekracza 30 lat w ruchu pieszym. Jednorodność mieszanki eliminuje słabe punkty w wylewkach maszynowych. Oszczędność wody o 25% obniża skurcz i naprężenia wewnętrzne.

W posadzkach przemysłowych wytrzymuje obciążenia 5-10 kN/m² bez deformacji. Lepsza przyczepność do podkładów dzięki mikrozaprawom. Budowa z takim betonem minimalizuje odpady i przestoje ekip.

Porównanie betonu do mixokreta z gotowym

Beton suchy do mixokreta przewyższa gotowy świeżym dozowaniem wody na budowie, unikając utraty pracy w transporcie. Gotowy beton klasy C20/25 pylenieje bardziej przy opóźnieniach dostawy. Wylewki maszynowe z mixokreta są cieńsze o 20%, oszczędzając materiał.

Mixokret zapewnia kontrolę nad dodatkami, czego brakuje w cysternach z gotowcem. W posadzkach betonowych maszynowe wylewki zyskują na precyzji i ekonomii budowy.

Pytania i odpowiedzi: beton do mixokreta

-

Czym jest beton do mixokreta?

Beton do mixokreta to specjalistyczna mieszanka składająca się z cementu, kruszywa, wody i dodatków, takich jak plastyfikatory, przygotowywana w agregacie miksokretowym. Urządzenie mixokret dokładnie miesza składniki na miejscu, zapewniając wysoką jednorodność i urabialność, idealną do wylewek posadzkowych klasy B20.

-

Jakie parametry powinien mieć beton do mixokreta?

Beton do mixokreta zazwyczaj ma klasę wytrzymałościową B20, jest suchy lub półsuchy, z dodatkiem włókien polipropylenowych dla wzmocnienia na pęknięcia. Plastyfikatory poprawiają płynność, a mieszanka jest pompowana pod ciśnieniem, co umożliwia aplikację na duże odległości bez segregacji składników.

-

Jak przygotować mieszankę betonu do mixokreta?

Mieszanka przygotowywana jest automatycznie w mixokrecie: wsypuje się suche składniki (cement, piasek, kruszywo), dodaje wodę i dodatki. Precyzyjne dozowanie eliminuje błędy manualne, a gotowa zaprawa jest natychmiast aplikowana przez wąż, oszczędzając czas i minimalizując pylenie.

-

Jak beton do mixokreta wypada w porównaniu z gotowym betonem do wylewek?

Beton z mixokreta przewyższa gotowy beton pod względem jednorodności mieszania, mniejszego pylenia i lepszej przyczepności do wykończeń (płytki, panele). Jest tańszy w transporcie (sucha mieszanka), trwalszy dzięki włóknom i idealny do tynków, elewacji czy posadzek, gdzie precyzja jest kluczowa.